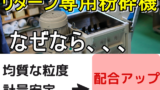

発泡スチロールインゴットを国内でマテリアルリサイクルするには

発泡スチロールインゴットはほとんどが輸出

もう50年ほど前から行われている発泡スチロールの減容処理ですが、減容されたPSインゴットは、その殆どが海外に輸出されてきました。

海外では、インゴットは破砕、造粒されて再生樹脂原料として、生まれ変わります。

そして、電気部品、建材(窓枠、サッシ、板)、額縁、一般雑貨などに利用されてきました。

以前は中国での使用がほとんどでしたが、昨今では東南アジアのどの国でも利用が広がっています。

PSインゴットを国内で加工する問題点

一方で、なぜPSインゴットは国内では加工されていないのでしょうか。それには、いくつか問題点があるからです。

1 粉砕コスト

日本では粉砕をするだけで10~20円/kgの費用を考えなければいけません。実は、この時点ですでに海外でのペレタイズコストと同等か、上回ってしまっています。

2 押出機造粒コスト

これも、35円~45円/kgは費用を出さなくてはならないところです。粉砕コストだけでも、すでに海外のペレットまで加工するコストに近くなっているのに、このペレタイズのコストがかかってしまうと、海外との製造コストの差は歴然です。

3 異物除去コスト

もう一つやっかいなのが、PSインゴットに含まれる異物です。発泡スチロールは、魚箱や物流資材、食品トレーなど様々な用途に使用されていますが、その使用段階で汚れ、食品残さ、紙シール、魚由来の血や有機物が付着します。インゴットには、これらの異物が混入している可能性が高く、この異物を除去するには、かなり頻繁に押出機のスクリーンを交換しなければなりません。

リサイクル工程では通常、3~5時間程度は同じスクリーンを使用しますが、PSインゴットのペレタイズでは、10~20分に一度は交換しなくてはなりません。

すると、そのスクリーン(金網)費用や、交換の人件費を考えると、通常の再生ペレットのコストよりも大幅なコストアップとなってしまうのです。

粉砕と造粒(ペレット加工)を一台で加工

低コストでPSインゴットをペレットに加工するためには、別々にしていた粉砕と押出の工程を一台にして、コストを抑えれば可能になります。

1 粉砕と押出コストを抑えるために

粉砕機と押出機が一体になった、粉砕機一体型の押出機を使用することで、大きくコストダウンが可能です。

粉砕機一体型ペレタイザー:Repro-One

2 異物除去コスト

通常のフィルターでは、人手がかかってしまいますので、特殊なフィルターを導入することで人件費を限りなくゼロにできます。

特殊フィルターは高価ですが、発泡スチロールインゴット含まれる異物を連続的に、無人で除去してくれます。

人件費が無くなることを考えれば、長い目でみると安いものです。

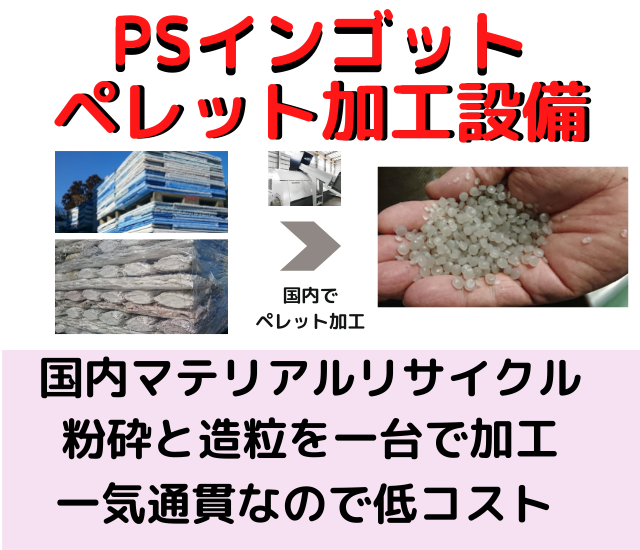

更にレーザーフィルターの新技術を追加して高品質ペレット製造

特殊なフィルターはどの様に、異物を「自動的に」「無人で」かつ「連続的に」除去が出来るのでしょうか。

それは、フィルターの表面を回転するブレードが連続的に除去するからです。

フィルターのメッシュ(目)は、通常のインゴットでは40メッシュ(かなり粗い目)でも15分ごとに交換することになりますが、特殊フィルターの目は150メッシュでも、交換する必要がありません。

150メッシュのフィルター(かなりキメ細かな目)で異物を除去できれば、一般の商材に使用することが可能になるレベルです。

一体型ペレタイザーRepro-Oneのメリット

✅ 破砕機と押出機が一体に

✅ 破砕コストと押出コストが低下

✅ インゴットをまるごと投入してペレット加工

.png)