※解説動画はページを一番下にスクロールした場所にあります

こちらは、POLYSTARの代表機種であるRipro-Flexのパンフレットの解説をこのページで行います。

このページ上で営業マンが訪問した時と同じようにパンフレットについての説明していますので、このページを見たらPOLYSTARと同社が提供している押出機について理解が深めることができます。また、動画もページ内にありますので、文字と視覚と同時に見ていただければ、貴社に営業マンが来たのと同じぐらい理解が深まっているというような状態になっていただけると考えております。

Repro-Flexの概要・性能ついてはこちらを御覧ください。

→ 押出機(フィルム専用)Repro-Flex POLYSTARブランドの代表機種

パンフレット解説

それではパンフレットに沿って説明をしていきます。

POLYSTARのパンフレットで一番主力機種であるRepro-Flexという名前の機械です。

これはフィルム専用の押出機になります。

目次

POLYSTARについて スペアパーツ アフターサービス・メンテナンス リサイクルできる素材 金属探知機 ニップローラー ベルトコンベア カッターコンパクター 定量供給機 スクリーンチェンジャー ペレタイザー カッターコンパクター ベント 真空ポンプ スクリーンチェンジャー ホットカットシステム エアシリンダーシステム カスタマイズ どのサイズを選ぶか POLYSTARの実績 その他の押出機種類 レイアウト図面にて解説 レーザーフィルター

POLYSTARについて

POLYSTARという会社はここにあるように台湾で押出機トップメーカーです。台湾でこちら側はポリスターの本社になりますが、この10年で急激に成長し、今台湾でナンバーワンのプランドを確立したと言えます。

その理由としましては省スペース、省エネルギー、省力化で高いコストパフォーマンスの押出機を製造しているということがベースにあります。

かつ、積極的に世界の展示会などで販売活動を行ってきた結果世界のマーケットで認められ、販売台数を大きく増やしてきました。

おそらく台湾で今一番伸びており、もうすでにナンバーワンの台数を販売しているメーカーとなっています。

参考記事:弊社が台湾POLYSTARの代理店をするきっかになった経緯の記事

スペアパーツ

一番よくお客様から聞かれるのがスペアパーツや消耗部品がどういう状況かを聞かれる方が非常に多いので先にご説明します。

スペアパーツの配送システムこれはすでにスペアパーツだけで5人ほどのチームが対応しています。誰が連絡を受け取ってもすぐに配送ができるような体制が整っています。

かつ日本と台湾というのは近いので3日から5日(部品代金の着金を確認後)で部品を手に入れるということが可能になっています。

今ご説明しているのはいわゆる消耗品についてです。例えば、一番大きいにモーターであるとかギアボックスがもし本当にダメージを受けて交換しなければならないということになった時には、これは相当な日数はかかると思っていただかないといけません。

ただ今日本で一番大きいメインモーターとギアボックス、メインのギアボックスのところが壊れたという報告はありません。

ヒーターバンドやVベルトなど、その他電気部品は日本で調達できるものもありますし、あるいはよく交換するものに関しては常に自分の手元に予備を持っておいていただければ全く問題なく運用が可能です。

アフターサービス・メンテナンス

メンテナンス体制ですが、同社のPLCタッチパネルシステムでは、故障時にPOLYSTAR本社から機械の内部をモニタリングして原因を特定することができます。原因の早期発見は復旧に大きく貢献することになります。

また、日本国内では3台のサービスカーが顧客を巡回しております。

リサイクルできる素材

リサイクルの対象の材料種類は、POLYSTARの押出機に適しているのはオレフィン系とその他汎用樹脂になろうかと思います。ポリエチレンまたはポリプロピレン、PSやABS、PETなどがリサイクル可能です。

そして形状に関しては、ロール状のフィルムのものや、フィルムの粉砕から、硬質プラスチックの粉砕品なども加工することが可能です。

ではフィルムのリサイクルのために省力化されたシステムについてご説明します。

POLYSTARのRipro-Flex、この機種はフィルムのリサイクル、特にPE系であるとかPP のリサイクルで圧倒的な力を発揮する機種です。

ヨーロッパのメーカーが開発した技術をベースに、台湾のPOLYSTAR社が独自に技術を重ねてきた技術になっています。

パーツ解説

金属探知機

金属探知機がベルトコンベアに設置されています。金属があるかどうか、人手をかけて一つ一つチェックしていては非常に時間がかかるわけです。この金属探知機ドイツ製のセソテック社製の金属探知機なのですが、何か金属が通過したときにベルトコンベアが止まるので、その時だけその範囲をチェックすれば金属が見つかることになります。

大幅な人件費削減が可能になるわけです。

ところで、金属探知機がなぜいるの?ということなのですが金属が押出機の中に入りますとこれは大変なダメージを負うことになります。スクリューやシリンダーに傷がつきますと、生産性の低下やスクリューが折れたり、シリンダーにヒビが入ったりすることになります。そのダメージのことを考えたら金属探知機、これは安いコストと言えます。

ニップローラー

カッターコンパクターの上部に設置されているニップローラーも省力化の設備の一つです。こういう厚みのあるロールのフィルムを前処理するときはギロチンカッターを使用して紙管を取り除きます。昔であれば手でカッターナイフで切っていたものです。

ここのニップローラーを使うことで、無人で供給することができるようになります。ギロチンの前処理が減り、もちろんカッターも使用しなくて良いのですから大変な省力化になります。

ベルトコンベア

ベルトコンベアは、このカッターコンパクターの中の電気負荷を検知しながら自動制御されています。人がコントロールして人の感でやるということではなくて、カッターコンパクター(粉砕機)の中の負荷を自動で検知して自動制御でベルトコンベアを動かしたり、停止させたりしています。

これも省力化ができる供給方式になっています。

カッターコンパクター

それからまたカッターコンパクター、今ここでは簡単な言い回しで粉砕機と言っておきます。粉砕機の部分を見てみますと、実は単に粉砕というだけではなくて減容、スクリューへの供給という3つの役割を行っています。

この粉砕機がダイレクトにスクリューと直接つながっているということで非常に省スペースかつ効率のいい生産が可能になっています。非常に画期的なリサイクルシステムです。

ヨーロッパのメーカーが開発した技術を利用しています。

カッタコンパクターの中でスクラップが熱と粉砕で減容されていくと、コンパクター下部のスクリューの口が開いてるなかに遠心力で押し込まれていくという、非常に合理的な形になっています。

1)投入されたフィルムは軽い時は上の方はフワフワしているのですが熱がかかって重くなっていく下の方に沈んでいきます。

2)この下のところに実は穴が開いていて比重の高いもの比重の高くなったフィルムをスクリューに供給していきます

3)比重の軽いものが回っていますが、だんだん熱で約100度、60度から110度くらいになってくるとかさ比重が重くなってくると下に落ちてきます。

4)一番下にかさ比重が重くなったものが回っているところにスクリューが口を開けて待っており、素材は遠心力でスクリューに供給されます。

フィルムの生産には圧倒的な効果を発揮するシステムです。

もう一つ言えることは、これは押出機について知っている方であれば皆さんご存知なことなんですけれども、このスクリュー中に材料を入れる前にプレヒーティング、材料を余熱で温度を上げておくと生産量が上がります。カッタコンンパクターはプレヒーティングも同時に行っています。

60度80度あるいは100度ぐらいに上った余熱をかけたフィルムをここに入れることでここで溶かしてわけなのですが、その熱が上がる工程をすでにここで終えているので、素材はスクリュー内部で非常に早くスムーズに溶けて生産が増加するのです。

定量供給機

マスターバッチ(あるいは添加剤)の定量供給機です。作ったペレットを中国に輸出する場合、中国では単色の色のペレットしか輸入できません。その場合ぺレットを単一色にしないといけないのですが、リサイクルの場合は色々な色が混ざっている場合が多くなります、この時にどうするかというと、黒の顔料を入れて黒にしてしまいます。

そうすれば黒1色の「単一色」になるわけです。

顔料を人手で目分量で入れていくと、均一な色にならず、色もブレてしまいます。

一方で、定量供給機があれば、人手によらず、定量供給機が自動で連続的に無人でマスターバッジという顔料を一定量投入してくれるわけです。

スクリーンチェンジャー

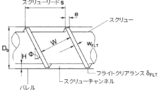

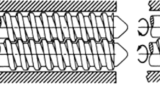

フィルターを交換するためのスクリーンチェンジャーについて解説します。このスクリーンチェンジャーの方式は4種類ありますが、POLYSTARはデュアルピストン方式を標準仕様にしています。

これは2本のシリンダーにスクリーンの面がそれぞれあります。二本のシリンダーがあることで、一つの網が詰まって交換している時でも、もう一つの網を使って生産を続けることができるというメリットがあります。

昔であれば、スクリーンが1つしかなかったので、ダイスをネジをあけて開き、かつ押出機を止めないとフィルター交換ができませんでした。

デュアルピストンタイプは、2つの円柱に網が巻かれた状態でついていて、どちらか片方の網を交換していても別の一方で生産が継続できます。押出機を止めることなく連続的に生産をすることができ、フィルターも交換することができるのでこの辺も省力化の設備と言えると思います。

ペレタイザー

ペレタイズの方式はホットカット方式を採用しています。POLYSTARが採用しているこのホットカット方式というのは無人化に寄与する生産方式です。

ホットカット方式以外に、もう一つのやり方でストランド方式がありますが、スパゲッティみたいなものを水の中に入れてバーッと流して冷却し、それをちょんちょんとペレタイザーで切ってペレットを製造していきます。

実は水槽にストランドを入れている時、綺麗に整えるのが非常に手間なのです。そしてたまにちょくちょくストランドが切れたりするのです。そうしますと作業者がいちいち行って直さないといけないということになります。なかなか手がかかるわけです。

ところがこちらのホットカット方式というのは、樹脂がスクリューシリンダーの端っこのダイスから出てきた瞬間に高速回転するカッターでパッと切って作ります。なので非常に効率的にペレットができる。そしてストランドを引く必要もないので省力化されたペレタイザーの方式を採用しているということがおわかりいただけると思います。

ベント

ベントと言われる二つの穴がシリンダーに開いています。通常は一つの場合が多いのですがリサイクルの場合は、ガスや水蒸気の発生が多いので二つあった方が良質なペレットを製造できます。

再生ペレットの中にガスが入ると、非常に悪影響があるわけです。製品のクレーム対象になります。

真空ポンプ

ガスをこのベントの穴から逃します。ここではちょうど穴が二つあるのですが蓋が閉まっています。蓋を閉めてこの中を真空にしてガスを強制的に排出させています。これをするのが真空ポンプになります。

例えばフィルムの中に水分があったりインクがあったりそれによって発生したガスを強制的にとってこのペレットの中にガスが含まれないようにするためです。いわゆる「発砲したペレット」を生産して出荷しないようにするために、このベントと真空ポンプがあります。

POLYSTARは2ベントですが、押出機にはほかにノーベント、1ベント、3ベントのタイプがあります。

ガスの除去率の差は以下になります。(参考)

ノーベント ガスは5%除去(推定)

1ベント ガス20%除去(推定)

2ベント ガス40%除去(推定)

3ベント ガス80%除去(推定)

3ベントというのは、実は2段式ルーダーの一段目から二段目に移る間の空気解放される工程のことを指しています。

2段式ルーダーは1段目の押出機の先で樹脂が空気中に出てきて、ガスを放出します。

そこで溶けた材料が一段目からどぼっと一回全部出て、その下にある二段目押出機に入っていきます。

これを2段式押出機というのですが、この1回材料が空気中に全解放されるので、そのガス抜き効果というのは実はこのダベルベントよりもはるかに強力な効果があるということが言えます。

しかしながら、2段式ルーダーでもやっぱり発泡が取れないような手強いスクラップもたまい出てきます。

ホットカットシステム

溶融した樹脂をダイスでペレット状にカッティングする部分です。ホットカットシステムと言われています。

回転数自動制御

POLYSTAR社のホットカットシステムは特に台湾製の中でもずば抜けていまして、この刃が高速回転してカッティングしていくのですが、回転刃を自動制御することができます。

何で制御をするかというと、このペレタイザーの直前にある圧力計で自動制御をします。これを自動制御は何のためかといいますと、ペレットの形(大きさ)を均質にするために自動制御をしています。

ペレットの大きさのバラつき → ①ユーザーの製品品質が不安定になる②中国輸出できない

エアシリンダーシステム

高速で回転する回転刃をどのような圧力でダイスと接触させるか、これが実はトラブルを起こさずに安定生産するためのポイントとなっています。

これは昔は作業する人によって差ががあったのです。コツをよく掴んでいる人の場合はトラブルがないのですが、全然コツを掴んでない人がやりますと非常にトラブルが多くなります。

「ホットカットシステムは省力化システムです」と申し上げましたが、この部分をきちんと習得しないとトラブルばかりということになります。

POLYSTARは刃の調整作業を、エアシリンダーシステムで常に適切な圧力で回転刃がダイスと接触するように調整するので、誰が交換作業をしても安定生産が可能になりました。

このエアシリンダーで適正値を設定すればその一定の値で刃を押し付けていくということができるようになり、トラブルが減ることになります。これで初めてホットカットシステムの省人化のメリットを享受できるのです。生産量の増加安定こういったものにつながるものです。

カスタマイズ

POLYSTARはお客様に最適な形でカスタマイズをいたします。

工場のスペースの制約 → 配置などのカスタマイズ

自社独自の工程 → 方式のカスタマイズ

希望の仕様変更 → 可能な限りカスタマイズ

どのサイズ・機種を選ぶか

一覧表にて、大体の大きさおよび生産量と消費電力こういったものが確認できます。

Ripro-Flex65というという機種がありますが、これは65ミリのスクリューを使っていますという意味です。

次がRepro-Flex85とありますがこれは85ミリのスクリューを使った押出機という意味です。

その上に、Repro-Flex100、120、150、160、180とありますが、どれを選ぶかについて、リサイクル業者であれば、最低100を選びます。最近では120や150も増えてきました。7,8割のリサイクル業者はこの100から150の間だと思います。

一方で、自社のインフレ工場であるとか自社の生産工場で出てきている端材を社内でペレットにするような場合は、Repro-Flex65あるいは85この辺をお選びになるケースがほとんどです。

POLYSTARの実績

リサイクルの押出機を、今世界105か国、1300台実績で世界に販売しています。

パンフレットに写っている旧工場の10倍近い大きさの新工場で生産を開始しています。

その他の押出機種類

Repro-Direct:一番ノーマルな押出機です。これは粉砕品、すでに粉砕してあるものを加工するにはこれが一番スタンダードな押出機と言えます。

Repro-One: 不織布やフレコン、硬質のプラスチックを粉砕しながらペレタイズしたいときの機種です。この機種もヨーロッパで開発されたもので、同等の技術をより安価な形で入手できるようにしました。

台湾エクセレンス2022というアワードでPOLYSTARのRepro-Oneが受賞をしました。台湾の優れた製品に対するアワードなのですが、Reopro-Oneが受賞しました。

Repro-Air:インフレ工場のトリムを工場内でかつ水を使わない省スペースでそのままペレットにしてしまうという機種です。省スペース化を図るため空冷式を採用しています。インフレ工場の中に設置できます。

Repro-Flex Plas(Repro-Print): 2段式のルーダーです。1段目と2段目の2つのルーダーがあります。これは特にガスが発生するスクラップ材料に有効です。

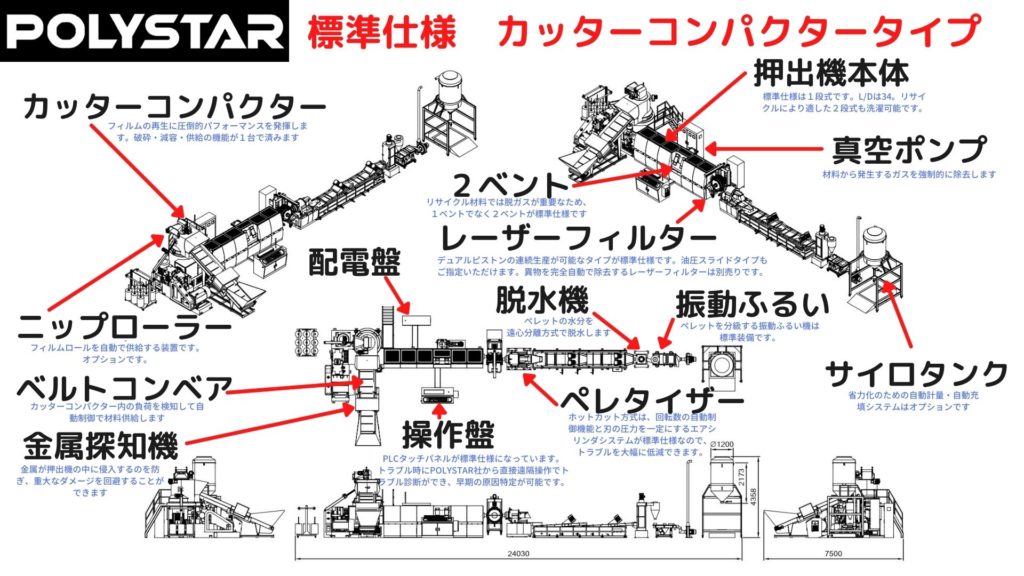

POLYSTAR Repro-Flexの標準仕様解説

こちらのページで、見積もり仕様書の項目について、ひとつひとつ解説しています。重複もありますが、より深い理解に繋がれば幸いです。

標準仕様の動画解説版もございます。

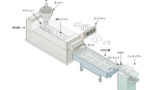

レイアウト図面にて解説

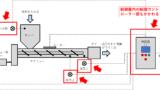

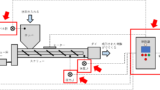

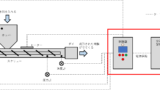

おさらいとして、レイアウト図面で解説をします。

Repro-Flexの概要・性能ついてはこちらを御覧ください。

→ 押出機(フィルム専用)Repro-Flex POLYSTARブランドの代表機種

カッターコンパクター

フィルムの再生に圧倒的なパフォーマンスを発揮します。粉砕・減容・供給・昇温・ストックを1台で行うことができるハイコストパフォーマンスな機能です。

ベルトコンベア

カッターコンパクター内部の負荷で自動制御します。自動制御なので、人間が1回1回コントロールする必要がありません。

金属探知機

押出機にダメージを与える金属を人が一個一個全部見る必要はなく金属探知がなくなりました。金属探知機が反応した箇所だけを見ればいいのです。

ニップローラー

巻の太いロールはニップローラーで巻き取っていけばギロチンのカットなどの前処理をする必要がなくなります。ギロチンは大手の工場では安全面でなかなか設置が難しいという場合があろうかと思いますのでこういう時はニップローラーは役に立つと思われます。

PLCタッチパネル

操作盤については今はPLC のタッチパネル方式が標準です。何かトラブルが起きた場合、POLYSTARの本社から直接中を調べて遠隔でモニタリングできます。

原因を早く特定し、早い復旧(ダウンタイムの削減)に役立つという特徴です。

ホットカットシステム

ペレタイズ方式これに関してはホットカットシステムということで省力化をはかっています。

脱水機

脱水機は遠心分離方式で脱水しています。

振動ふるい機

それから振動ふるい機、この後ペレタイズの大きすぎるものくっついてしまっているものあるいは小さすぎるもの、これをわけて基準に合ったものだけを排出する分級装置です。

2ベント・真空ポンプ

2ベントこれを標準にしております。ガスを抜いてペレットの発砲を防ぐという意味があります。真空ポンプもそのベントに溜まったガスを強制的に排出するのを助けます。

押出機本体

押出機本体これは1段式、L/D34が標準です。2段式にすることも可能です。特に発砲しそうなものや、異物が多くメッシュをよりきちんと通したい、あるいはサージングを抑えたい場合は2段式はお勧めです。

※サージングというのは樹脂が脈動して出たり出なかったり脈を打つこと、これをサージングといいます。安定的な生産のためにサージングを抑えたい場合も、2段式は有効です。

サイロタンク

自動計量自動充填のシステム(オプション)を選ぶことができ、省力化を図ることができます。

レーザーフィルター(オプションです標準ではありません)

真ん中にあるレーザーフィルターというものです。

イタリアのFIMIC社のレーザーフィルター、メルトフィルターとも呼ばれます。

これは異物が多いスクラップを加工する時に、頻繁にフィルターを交換する作業をしていては生産にならないわけです。5分に1回、10分に1回、15分に1回、30分に1回でも生産になりません。

しかし、レーザーフィルターを使用すると、このようなスクラップであっても連続的にかつ全自動かつ無人で異物を除去してくれます。

レーザーフィルターは需要が高まっており、問い合わせが多いです。これは一応標準仕様ではなくこれは別売りです。かつ、最初に言っておきますけれどもお値段は安くはないです。安くはないのですけれどもわかる人が見ると安いとわかるわけです。

実際に人手をかけて自分たちでスクリーン交換を何度も何度もやっていた、あるいはやっているという方がこれを見ると「安いなこれは」と思うのです。

これはレーザーフィルターはまた別のところでご紹介していますので弊社のホームページからご覧いただければと思います。

.png)