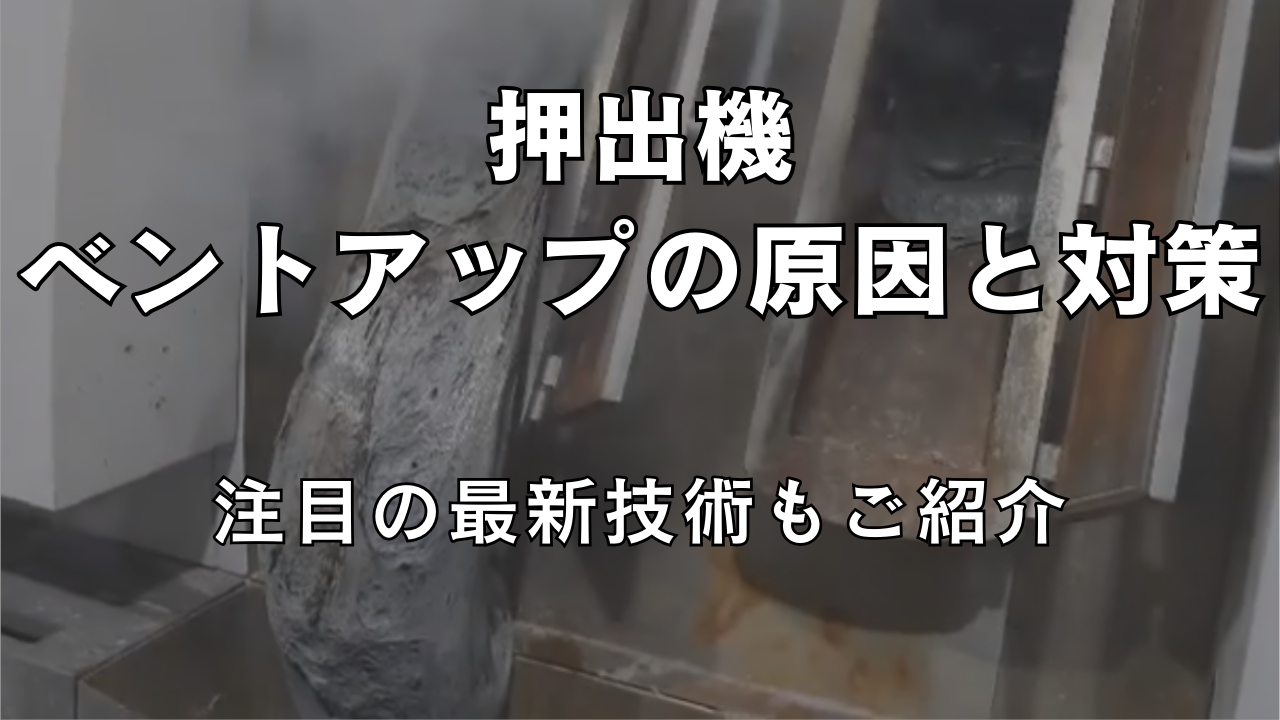

ベントアップとは

ベントアップとは、押出機のシリンダーにあるベント口(脱気孔)から、溶融したプラスチック材料が溢れ出て外部に排出されてしまう現象のことです。

ベント口自体は、押出機内部で発生したガスを抜く目的で開けられています。

下記動画では、溶融したプラスチック材料が押出機出口からではなく、ベント口から逆流して溢れ出る様子が見られます。

この記事では、押出機のベントアップが引き起こすトラブル、発生原因とそれらに対する対策を解説しています。また、記事初めにベントの構造や役割も説明していますので、そもそも何故ベントが必要なのかも含め、ベントアップ全体について詳しく理解することができます。

ベントの構造

ベント口の位置

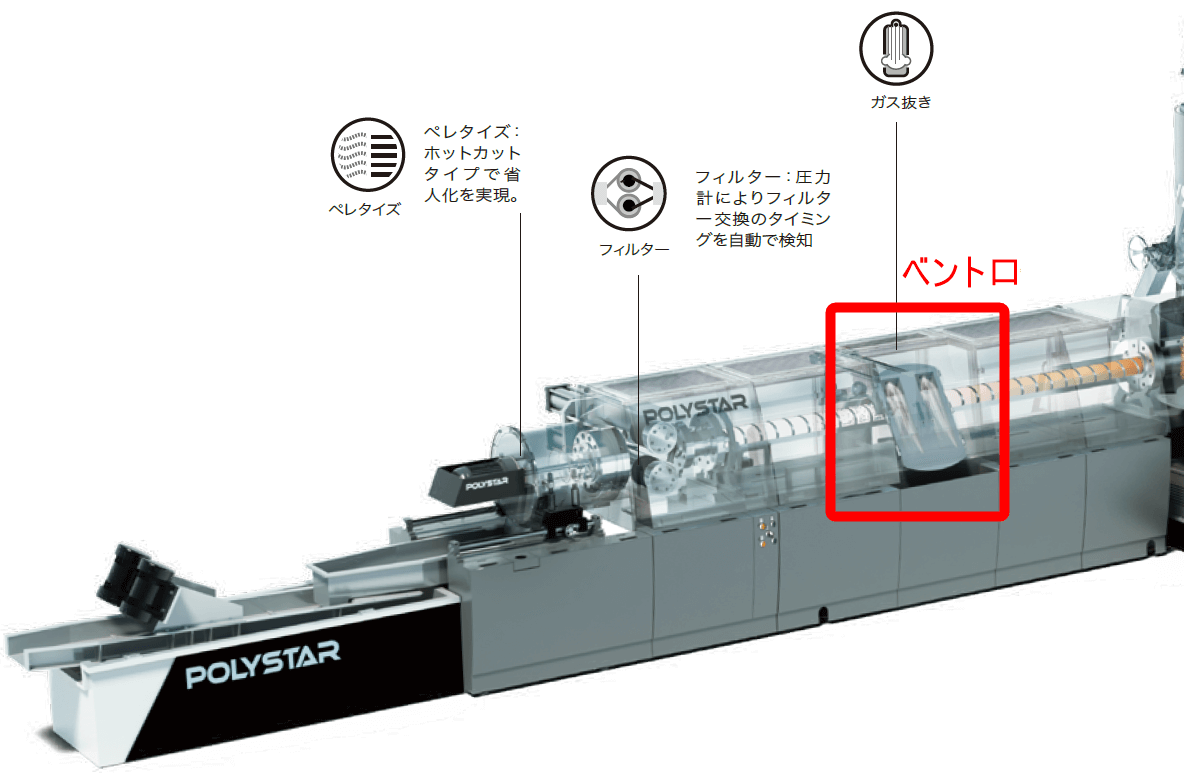

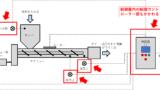

ベントは、押出機のシリンダー部側面に備え付けられています。プラスチック材料を加熱しながら押し出すシリンダーエリアの側面に開口部が設けられており、ベントを使用して水蒸気やガスを抜く際は蓋を開け、使用しない際は蓋を閉じられるようになっています。

ベント口を開けている様子

ベントの役割

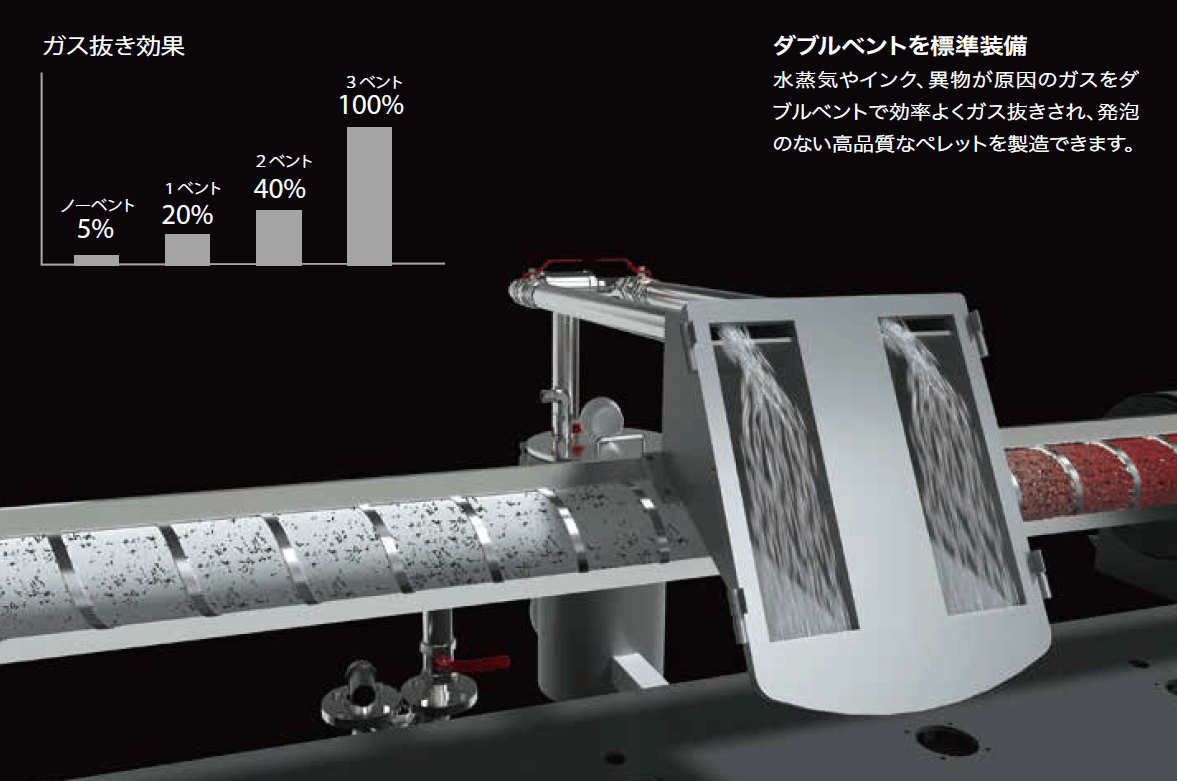

ベントの役割は、シリンダー内部のプラスチック材料から発生した水蒸気やガス(揮発成分)を逃し、ペレットの生産性や品質を良い状態に保つことです。

押出機のシリンダー内部温度は、プラスチックを溶融させるために200℃前後まで加熱されるので、プラスチック材料に水分が含まれていると水蒸気が発生します。

また水分だけでなく、フィルムに含まれるインクや、混入している異物起因でガスが発生することもあります。

これらの水蒸気やガスがシリンダー内に留まっていると、生産に様々な悪影響を及ぼすため、ベント口を利用して速やかにシリンダー外部へ排出する必要があります。

この脱気効果を促すため、ベント口に真空引きラインを追加することがあります。ご自身が扱うプラスチック材料の状態や性状により、ベント口の数量や真空機能の追加をメーカーと相談しながら決めることになります。

メーカーによっては標準で複数ベント口を備え、真空引きラインを設けている押出機もあります。

POLYSTAR社の押出機ベント口

ベントアップが引き起こすトラブル

ベントアップが発生するとベント口が閉塞してしまい、シリンダー内の水蒸気やガスをシリンダー外へ排出することができません。そのため、下記のようなトラブルが発生します。

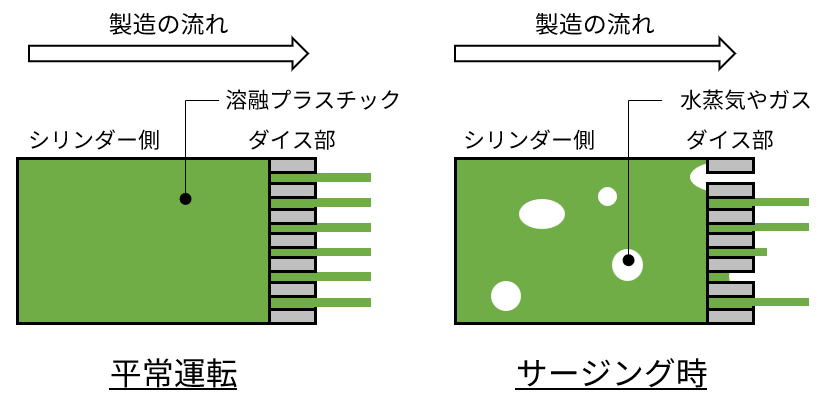

サージング(プラスチック材料の吐出不良)

溶融したプラスチック材料の間に水蒸気やガスが入ることで、押出機のダイス穴から出てくるプラスチックの量が変動し、プラスチック材料の吐出が不安定になります。

そのため、溶融プラスチックがダイス部から出てこなかったり、出たとしても太さが不均一になることが多いです。

サージングについては、下記記事で詳しく説明をしています。

ペレットの整形不良

上記のサージング発生に伴い、製品ペレットの大きさが不均一になったり、発泡によりペレット内部に隙間ができたりすることで、ペレットの不良品率が高くなります。

ペレットの大きさや密度がバラバラになってしまうと、プラスチック製品の製造時にペレット供給がスムーズに行われなくなったり、ペレット溶融速度に差が出ることで、機械トラブルや製品不良につながるため、ユーザーから敬遠され購入されなくなってしまします。

機械の故障

ベントアップすることでシリンダー内の水蒸気やガスが外に排出されなくなるため、シリンダー内部の圧力が上昇します。そのため、機械内部に想定以上の圧力負荷がかかることで、機械部品が歪んだり壊れてしまう場合があります。

メーカーも機械強度に余裕を持って設計・製造していますが、長く安く使い続けるためには平常運転の状態を保つことが重要となってきます。

ベントアップ原因

異物が多く混じったプラスチック材料

ベントアップの原因は1つだけでなく、複数の要因が考えられます。

異物(コンタミ)が多くフィルター等が詰まる

プラスチック材料の中に金属や木片等の異物が多く混入していると、押出機内にあるスクリーンフィルターがすぐ詰まり、フィルターを通過できなくなったプラスチック材料がベント口から逆流して出てきます。

頻繁にフィルターを交換すればベントアップは防げますが、頻繁に製造を止めることになり歩留まりも悪化するため、あまりおすすめはできません。

ヒーター温度が低く樹脂溶融が不足している

プラスチック材料がうまく溶けきれておらず、粘性の高い状態、もしくは固い状態であるため、うまくメッシュフィルターを通過できずベント口から逆流するパターンです。

フィルターメッシュが細かすぎる

プラスチック材料の異物をできる限り除去しようとフィルターメッシュを細かくしすぎると、フィルターのろ過抵抗が大きくなるため、プラスチック材料がフィルターを通過できず、結果としてベント口から逆流を起こします。

材料を過剰に投入している

プラスチック材料の投入と吐出を個別管理で運転している場合、吐出量に対し投入量が多すぎると、押出機ダイスから出ていくプラスチック材料よりもシリンダーへ投入されるプラスチック材料が多くなるため、処理しきれずにベント口から逆流します。

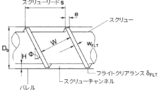

スクリューやシリンダーが摩耗している

スクリューやシリンダーが摩耗していると、プラスチック材料が通る隙間が大きくなってしまい、スクリューが回転してプラスチックを押し出す圧力が低下し、ベント口から逆流してくることがあります。

ベントアップ対策

FIMIC LASER FILTER

運転管理や機械導入など含め、以下のような対策があります。

異物(コンタミ)を除去する

フィルターが異物で詰まることがベントアップに繋がるため、押出機へプラスチック材料を投入する前に異物を除去します。

異物除去の方法としては、以下のような方法があります。

- 人手で目視確認、除去を行う。

- 磁力のある金属類は磁力選別で除去する。

- 光学選別機を利用する。

- 重さを利用した比重選別を行う。

- フィルターで除去する。

人手で異物除去を行う場合、ベルトコンベア上にプラスチック材料を薄く広げ、人が目視確認しながら異物を手で取り除きます。どうしても見逃しがあるのと、人の管理が大変なのがデメリットです。

磁力選別を行う場合、センサーが異物金属を検知したらラインが止まるもの、自動で異物金属除去まで行ってくれるものなど費用と相談しながら導入機械を決めていきます。

光学選別機を利用する場合、赤外線等を利用して材料を自動選別することが可能となります。ただし、材料搬送のためのコンベアや機械空間が大きな面積を占めるため、工場内にある程度のスペースが必要となります。

比重選別を行う場合、水や風を用いて、軽いもの(主にプラスチック材料や木片)と重いもの(主に金属や土)に分離して異物除去を行います。水を用いた比重選別の場合、選別工程の後に脱水機や乾燥機の導入が必要となってきます。

WiPa プレウォッシュ(湿式比重選別機) タイプ EWS / DEWS / WSST

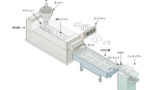

フィルターを用いて異物除去を行う場合、通常のメッシュフィルターではすぐ詰まり運転管理も大変になるため、異物を自動排出しフィルター交換の手間も非常に少ない機械(レーザーフィルター)を使います。ペレタイズする前に異物除去を行うため、押出機を2段式(2台直列に並べる)にし、間にレーザーフィルターを導入します。

【公式ページ】レーザーフィルターの仕組み FIMIC(イタリア)

ヒーター温度をプラスチック材料に合わせて設定する

プラスチック材料によって適切な溶融温度は異なるため、対象にあったヒーター温度に設定を行います。単一材料のみを扱うならば問題ありませんが、同じ機械で複数材料を切り替えながら扱う場合、ヒーター温度の切り替え忘れに注意が必要です。

ヒーター温度が低すぎるとプラスチック材料が溶け切らずフィルターメッシュを通過できませんし、ヒーター温度が高すぎるとプラスチック材料が溶けすぎてスクリューでうまく搬送できなかったり、プラスチックが焦げ付いて異物となってしまいます。

フィルターメッシュを適正運用する

プラスチック材料が溶けたときの粘性や異物に合わせ、フィルターメッシュの網目を決める必要があります。網目が細かすぎるとプラスチック材料がろ過しづらくなりますし、網目が粗すぎると異物が素通りしてフィルターの役目を果たさなくなります。

そのため、フィルターを2段構えにし、前段は粗目のフィルターで大きい異物を捉え、後段は細めのフィルターでより細かい異物を捉えるような運用が多いです。

ブレーカープレートを清掃する

ブレーカープレートが異物やプラスチックの焦げ付きで詰まっていると、吐出量が低下し材料投入量とのバランスが崩れてベントアップを引き起こすため、定期清掃を行うことが有効です。

圧力上昇の有無をチェックする

本質的な対策ではありませんが、押出機内の圧力を常にチェックしておくことでベントアップの予兆を捉えることができます。

定常運転と比べ、スクリーンフィルターが詰まるなどして圧力上昇が発生した際にアラームを出すように設定しておけば、ベントアップ前にスクリーンフィルターを交換するなどの対策を取ることができます。ただし、プラスチック材料の水分値や揮発成分の変動が大きい場合は圧力変動も変化するため、単一材料を定常的に扱う場合に活用できる方法です。

まとめ

ベントアップは、シリンダーのベント口からプラスチック材料が溢れ出す現象であり、これが発生するとサージングやペレットの不良、機械の故障など様々なトラブルに繋がります。

ベントアップの原因として、異物が多いこと、ヒーター温度が低いこと、フィルターメッシュが細かすぎること、材料の過剰投入、スクリューやシリンダーの摩耗などが考えられます。

ベントアップの対策としては、異物除去、ヒーター温度の適正設定、フィルターメッシュの適正運用、ブレーカープレートの清掃などが挙げられます。

Q&A

| 質問 | 回答 |

| ベントアップの原因で1番多い要因はなんですか? | ほとんどはスクリーンフィルターの目詰まりが原因です。材料から異物を事前除去する、フィルターメッシュの網目の適正運用で多くの場合はベントアップを防ぐことができます。 |

| ベント口から溢れ出たプラスチック材料の取扱いはどのようにすればいいですか? | ユーザーの運用指針や設備によってことなります。 溢れ出たプラスチックをそのまま投入口から再投入する、硬化後に破砕・粉砕機から投入し直す、廃棄するなど、ユーザーにより対応は様々です。 |

| 異物除去はプラスチックリサイクル材料を販売している会社にお願いすることもできますか? | 販売会社が異物選別・除去機械を持っているならば可能と思われますが、持っているならばすでに異物除去済みを行ったリサイクル材を販売していることがほとんどです。 異物除去を高精度に行いたい場合は、自社で行う設備を整えることをおすすめしています。 |

コメント