製袋機とは

製袋機とは、字のとおり袋を製造する機械です。プラスチック袋の場合、ロール状のプラスチックフィルムから、巻き出し、ヒートシール、カット、スリット、スタッキングなどの一連の作業を経て製品を作ります。他には不織布や紙袋の製袋機もあります。

代表的な製品としては、ゴミ袋、Tシャツ袋、買い物袋などです。

下記のPOLYSTARの動画では、フィルムロールからPPバッグが作られる様子を見ることができます。

この記事では、製袋機を使用するメリットや仕組み、種類、選び方、運用時に気をつけるポイントなどを解説しています。

弊社で取り扱っている製袋機は、下記記事リンクよりご覧いただけます。

詳しく知りたい方はお問い合わせよりご連絡をお願いします。

また、プラスチックフィルムロールを生産するインフレーション成形機の取り扱いもございます。

下記リンク先以外の機種もありますので、こちらも詳しく知りたい方はお問い合わせよりご連絡をお願いします。

製袋機を使用するメリット

効率的な大量生産

製袋機は高速且つ連続的に、大量の袋を短時間で生産できます。これにより、手作業で袋を作る場合に比べて生産効率が飛躍的に向上し、大量生産に適しています。

品質の安定化

製袋機を用いることで、袋の寸法、形状、シールの品質、および印刷などが一定であり、品質が安定します。例えば消費者と直接触れ合う商品の場合で、特にブランドイメージを重視する企業にとっては、品質が安定することはとても重要です。

省力化・固定費削減

製袋機による生産自動化で、作業員の労力を大幅に削減できます。また、製袋機による一貫生産により、段取り効率の向上、材料の効率的な使用、不良品の削減、保守コストの低減などが見込めます。

製袋機の仕組み

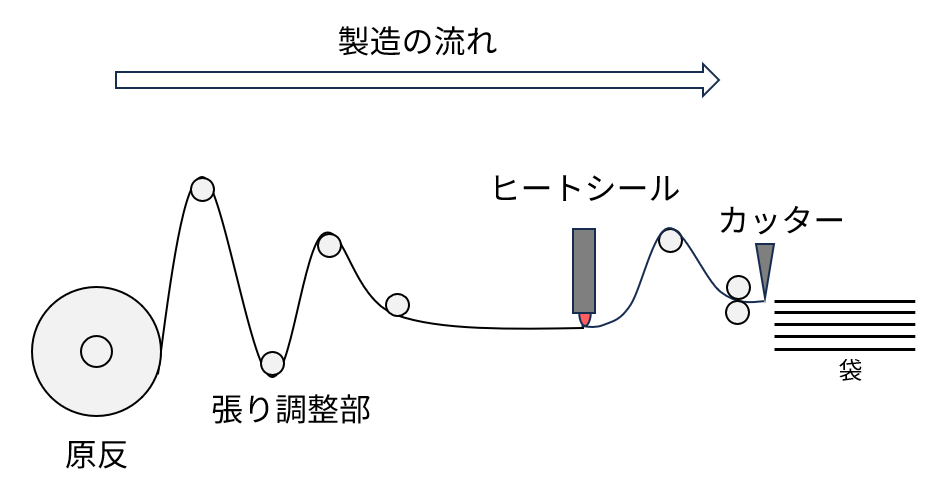

- 原反からフィルム端を抜き出し、張り調整部でテンションを調整しながら、カッターまで通します。

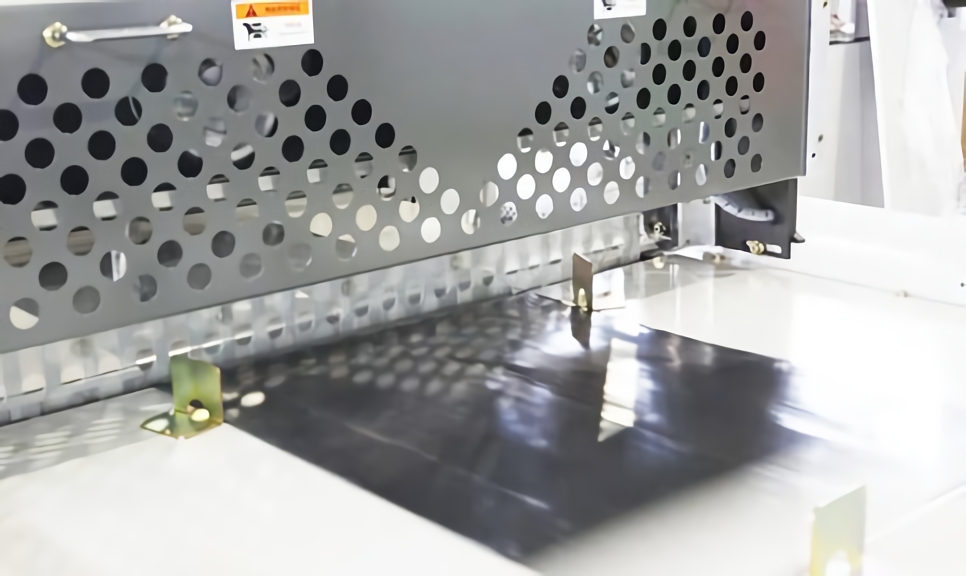

- 送られた原反は、ヒートシール部で溶着され、袋の脇や底部分が作られます。

- カッターで1つずつ切り分けられ、袋が出来上がります。

製品によっては、穴あけ装置やUバックカット装置、ヒートシール後の熱収縮で袋が歪むのを防ぐ冷却装置、袋の開口を良くするための静電気除去装置などを付属することがあります。

製袋機械に使用されるプラスチックフィルムの素材としては、OPP(延伸ポリプロピレン)、CPP(無延伸ポリプロピレン)、PE(ポリエチレン)などがメジャーです。

その他の素材としては、ナイロン、PET、アルミ蒸着フィルムなどが使用されます。

製袋機の種類

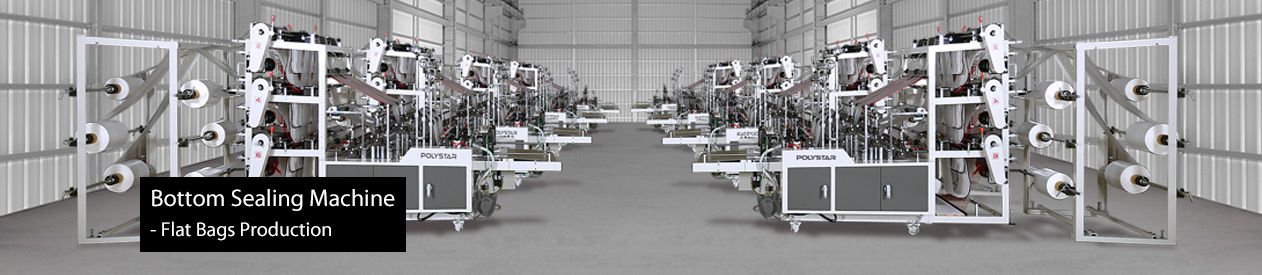

ボトムシールタイプ

フラットバッグ、ポップアップトップバッグ、Tシャツバッグ、ダイカットパンチバッグなどを製造します。

用途としては、食品包装袋、ベーカリー袋、デリ袋、ゴミ袋などです。

平折りゴミ袋タイプ

ゴミ袋を製造します。袋折り機が備えてあり、折りたたみ回数を選べます。

耐久性の高いゴミ袋は、ほとんどが折りたたみタイプです。

ロール巻き穴あきバッグタイプ

スーパーマーケットの袋詰め台に設置されているような、ロール状のミシン目付き平袋を製造します。

ランドリーバッグタイプ

クリーニングの衣服を保護するランドリーバッグなどを製造します。

紙袋タイプ

手提げ袋やパン袋、ファストフード店のテイクアウト袋などを製造します。

紐の取り付け方なども、ユーザー要望に合わせカスタマイズされます。

製袋機の選び方

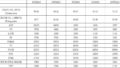

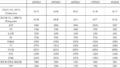

製品袋の大きさや厚み、原料

袋を作る際、製袋機によって製造できる袋の大きさや厚みの範囲、対応している原料が異なります。どのような袋を最終製品として作りたいかをまずは明確にし、メーカーへ対応している製袋機があるか確認しましょう。

生産品目と生産量

機種によってどのような袋を製造するか(ゴミ袋、クリーニング袋、レジ袋など)、1分間にどれだけの袋を作れるかが異なります。

生産量は季節要因や製造方法によっても変化しますので、メーカーが保証する最低限の製造数でも問題ないかで、まずは生産計画を立てるのが安全です。

シールタイプ

以下のようなシールタイプがあり、製品により使い分けます。

- 三方シール。最も多いタイプで、側面と底をシールします。

- 半折三方シール。半折にして側面だけシールしており、強度に優れます。

- センターシール。1枚のフィルムを両面から折り、中央でシールします。

- メルトカットシール。1枚のフィルムでシールと融着を行い、特殊形状も製造できます。

自動化レベル

製袋機には全自動のものから、半自動、手動のものまであります。全自動ものは大量に同一製品を生産するのに向いていますが、切り替えの多い少量多品種生産では実力をフルに発揮することはできません。導入コストとランニングコストをよく検討し、生産する袋の品目数や生産量によってどれが最適か、メーカーと相談しながら決めるようにしましょう。

メンテナンス性

モーターの駆動ユニットや、カッター部等のシリンダーなど、稼働部が故障すれば機械が止まってしまうため、メンテナンス性が良い機械であることが重要です。例えば、予備品を持っておくにしても、なるべく既製品を使用していたり、メーカー社内で各機種の部品を共通化しており在庫を豊富に持っているなど、緊急時にも対応可能かチェックしておくことをおすすめします。

製袋機の運用時に気をつけるポイント

実際に工場で製袋機を運用する際には、以下のポイントに注意しましょう。

張力を一定に保つ

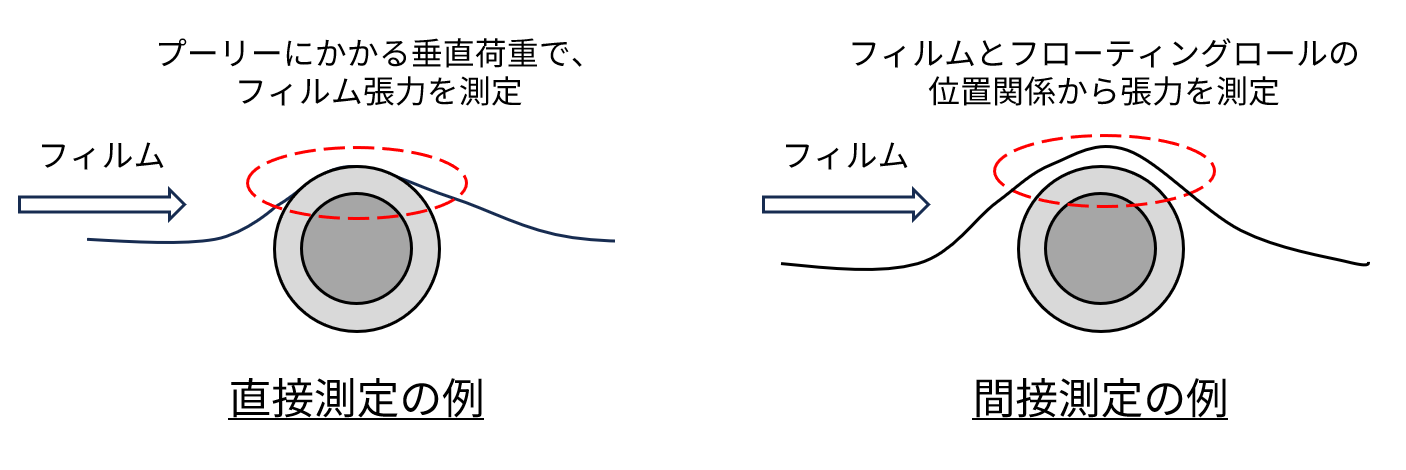

生産効率と品質管理のためには、フィルムの張力を一定に保ち、張力の変動を正確にコントロールすることが重要です。張力測定には、直接測定と間接測定があります。

直接測定は、張力センサーなどでフィルムにかかる張力変化を直接測定します。この方式のメリットは、検出範囲が広く、応答が早いことです。デメリットとしては、ピークテンションを吸収できないことです。張力制御システムが強い干渉を受けると、システムは即座に反応する時間が無くなり、フィルム張力の変化幅が大きいです。

間接測定は、基本的に位置制御であり、フローティングロールで測定します。張力が変化すると、フローティングロールの位置が変わるため、変化が分かります。

材料を直線的に送り出す

材料を送り出す際、様々な要因で材料の送り出しがずれることがあります。材料の送り出しがずれると、ヒートシールやミシン目の位置がずれるため、不良品ができてしまいます。 そのため、センサー類による位置感知、作業員の目視確認と調整などにより、材料が正しく真っ直ぐ送り出されているか、注意して見ることが大事になります。

ヒーター温度を一定に保つ

ヒートシール温度が不安定だと、厚みのある袋などで不良品が発生します。ヒーター温度が常に設定値以上になっているか確認し、機械を止めた後や寒い日などは予備運転を行い、ヒーター温度を事前に昇温するようにしましょう。

まとめ

製袋機は袋を製造する機械で、プラスチック袋や不織布袋などを作るのに使われます。

プラスチック袋を作る例では、プラスチックフィルムのロールを取り出し、テンションを調整し、ヒートシールやカットなどの工程を経て袋を製造します。

製袋機を選ぶ際には、製品袋のサイズ、厚み、原料などを考慮する必要があります。

生産品目と生産量、自動化レベル、メンテナンス性なども検討ポイントです。

製袋機の運用時の注意点として、張力の一定保持、材料の送り出しを直線的に保つ、ヒートシール温度を一定に保つことが品質管理に必要です。

弊社で取り扱っている製袋機は下記記事からご覧になれますが、詳しく知りたい方はお問い合わせよりご連絡をお願いいたします。

Q&A

| 質問 | 回答 |

| バッグの収納力はどのようにして決まりますか? |

バッグの大きさと、シール品質に依存します。 |

| バッグサイズが長くなったり、短くなったりします。 |

以下要因などを確認します。

|

| ヒートシール部に気泡ができたり、縮んだりします。 | ヒートシール部に汚れや歪みは無いか、温度やプレス圧が低くないか、ヒートシール後の冷却は素早く行っているかなどを確認します。 |

| ヒートシールで密閉されません。 | シール温度が低くないか、プレス圧力が低くないか、ホットプラテン圧が低くないか確認します。 |

| バッグが反り返ります。 | ロールテンションやバッグテンションが強すぎないか、ヒートシールのプレス圧は適切かなど確認します。 |