造粒における発泡とは

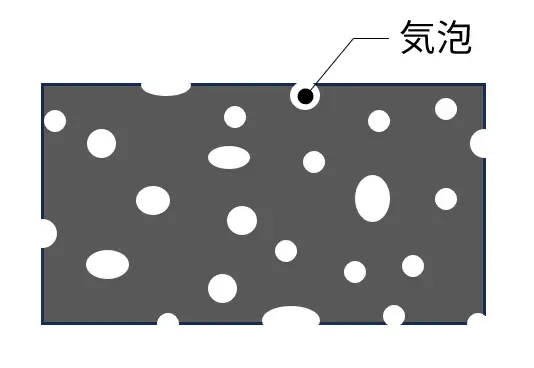

造粒における発泡とは、何らかの原因でプラスチックの内部に気泡が発生し、ペレット表面の白化やガサツキ、ペレットに穴が空いた状態になることを指します。また、発泡有無によりペレットの大きさにもバラツキが発生します。

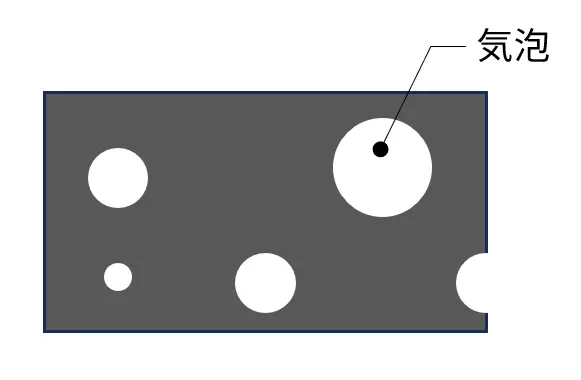

下記の発泡ペレット写真を見ると、上記で述べた白化やガサツキ、ペレットの穴や大きさの違いを確認できます。

発泡ペレット写真

発泡が起こると見た目が悪くなるだけではなく、ペレット密度にバラツキが出ることにより溶融速度等にも影響を及ぼし、最終製品の品質が悪化するため、発泡が発生しないよう注意しなければなりません。

この記事では、プラスチックを造粒する際に発生する発泡について、発生のイメージ、原因および対策を解説しています。また、記事終わりには発泡予防にも関わるプラスチック温度測定に関する説明していますので、プラスチック造粒で起こる発泡と管理方法について詳しく理解することができます。

造粒で起こる発泡イメージ

発泡

小さな気泡が大量に発生し、ペレット表面がガサついた状態になることが多いです。

鬆(す)

気泡の大きさは大小様々で、球形の穴になります。ペレット表面のガサツキは少ないです。

真空泡

ペレット中心部に貫通穴となることが多いです。

造粒で発泡が起こる原因と対策

造粒で発泡が起こる原因には、運転操作に起因するもの、保存状態、原料特性など、様々な要素があります。

造粒時に巻き込んだ空気

原料プラスチックに粉砕粉などの粉体が多く、ベント(押出機から水蒸気やガスを逃がす脱気口)が無い場合に、プラスチック内に泡状の気泡(鬆[ス]と言われることが多い)が発生し、発泡状態となります。これは粉の隙間に空気が多く含まれるため、押出機内でプラスチックが溶融した際にこの空気を巻き込むことで起こります。

気泡があると成形時に外観不良となることが多いですが、ベントを設置することで、問題が解決する場合があります。

押出機ベントの例。扉が空いている箇所がベント。

ベントがあると、ベント経由で押出機のシリンダー内部から水蒸気やガスが抜けるため、造粒時に巻き込んだ空気もベントから抜くことが可能となります。

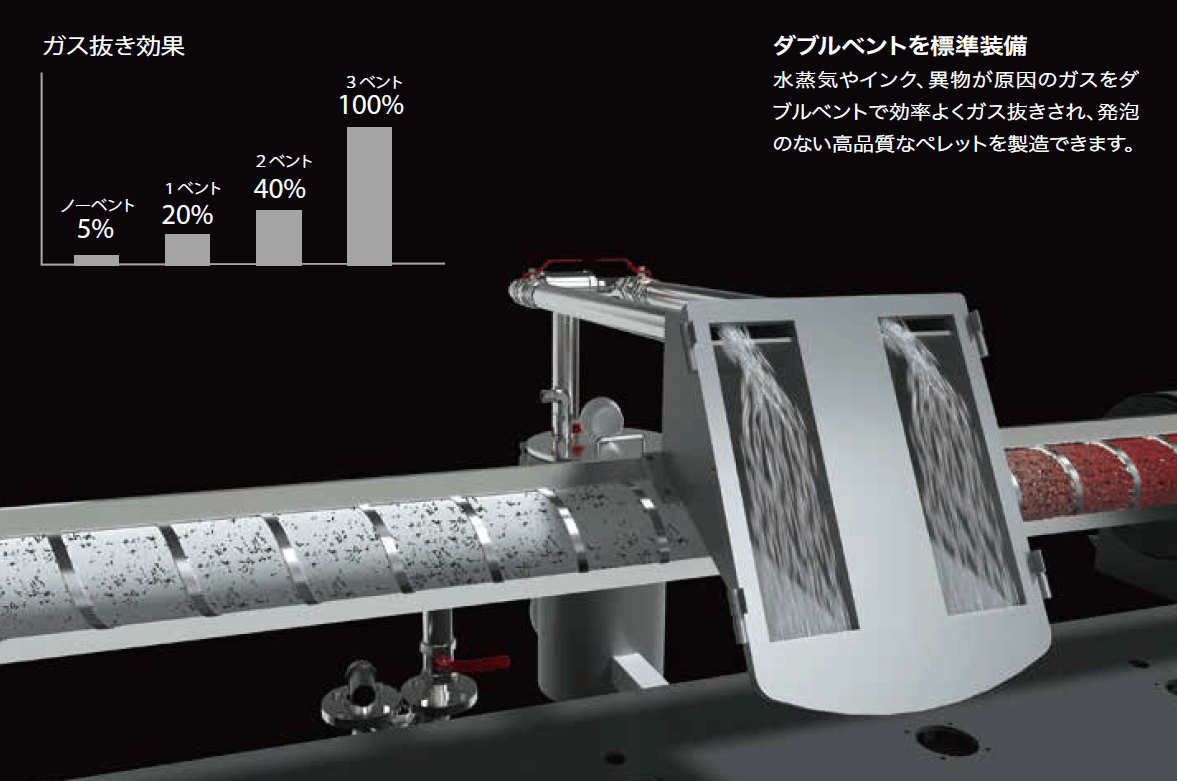

ベントからの脱気を促したい場合、下記のような多段ベントや、真空ポンプで強制吸気を行う真空ベントがあると、シリンダー内部の空気や水蒸気を抜く能力が向上するため、ペレットがより発泡しづらくなります。

押出機の真空引きダブルベントの例

ただし、ベントを設置することで、ベント口から溶融プラスチックが溢れ出る問題が発生することもあります(ベントアップ現象)。より詳しくベントの役割や構造、ベントアップ対策を知りたい方は下記記事もご覧になってみてください。

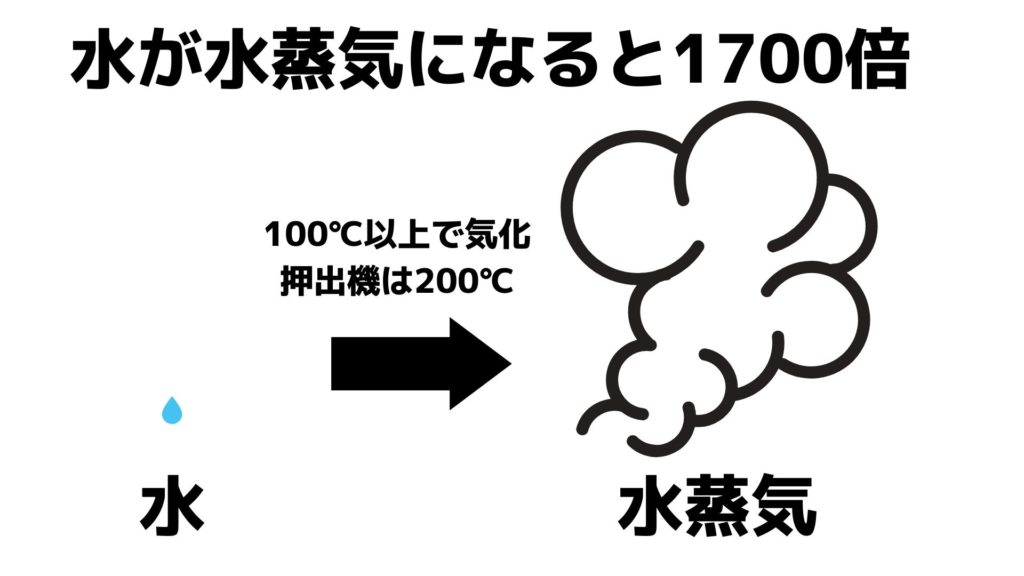

吸湿水分の蒸発

フィラー(充填剤)入り材料などの吸湿性があるプラスチックを使用する場合、造粒するプラスチックが湿っていると発泡することがあります。これは、水が水蒸気になると体積が約1,700倍にもなるため(厳密には温度と圧力で膨張率は変わりますが)、少量の水でもプラスチック内部で大きく体積が増えることが原因です。

吸湿性がある材料の場合、空気中の水分を吸収するため、見た目に変化が無くても、プラスチック内部に水分を蓄えている可能性があります。

対策としては、脱水・乾燥完了後はすぐ使用する、原料プラスチックを乾燥し直す、押出機にベントが付けられる場合はベント金具を取り付けることなどが有効です。

また、吸湿性が低いプラスチックであっても、保管場所によっては雨等で濡れている可能性があるため、乾いた状態に保てる環境で材料保管をすることが重要となります。

高温によるプラスチックの分解

フィルムロール

押出機溶融部の設定温度がプラスチックの溶融温度よりも高くなりすぎている場合、プラスチックが分解して発泡することがあります。兆候として、多くの場合は粘度が低下し、逆にMFR(Melt Flow Rate。溶融プラスチックの流動性指標)は上がります。

フィルム、糸、パイプなどの押出製品由来のプラスチックは、プラスチック自体の粘度が元々高いこともあり、シリンダー内部で発生する剪断熱が大きく、押出機内でプラスチックの温度が上がりやすいです。一方で、箱状のものやカバー形のものなど、射出成形品由来のプラスチックはもともと粘度が低いため、プラスチックの温度が上がりにくいです。

分解発泡の際には、プラスチックに適した溶融温度よりも押出機の設定温度が高かったり、設定温度よりも押出機の溶融部温度が高くなっていることが多いため、スクリューの回転数を下げる、吐出量を下げるなどして、設定温度に近くなるよう調整を行います。

一般的に、PPやPEの造粒温度設定は200~250℃くらいにすると安心で、高くても280℃に抑えたほうが良いです。

プラスチック材料種の混在

高粘度PEを造粒した後に、PEを全排除せずに高粘度PPの造粒を始める場合など、プラスチックの材料種が混在するタイミングで発砲が起こることがあります。

溶融温度の異なるプラスチックが融ける際に、時間差で溶けることによって空気を巻き込み発泡するため、プラスチック材料種が完全に置き換わると発泡は止まります。

ペレット形成時の冷却条件

ストランドカット

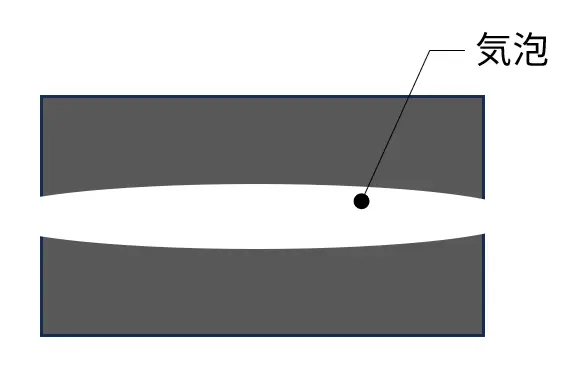

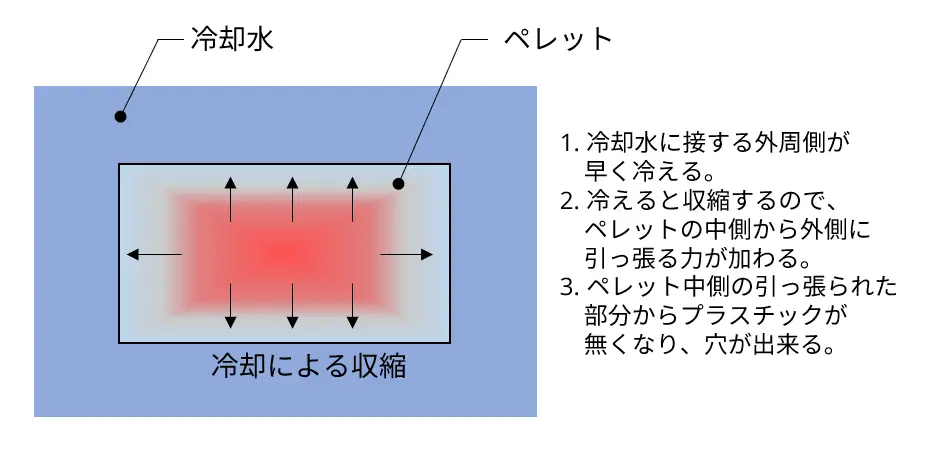

ペレットの中心付近に1か所だけ貫通穴が開く場合があります(真空泡)。これは、押出機から出てきたストランドやペレットが冷えて固まる際、外側から固まるためにプラスチック内外で収縮バランスが崩れ、中心部に穴が開くためです。

収縮イメージ

ストランドカットペレットの場合はマカロニ状の穴が開きます。ホットカットペレットでは真空泡の発生は少ないですが、中心部に球状の穴となることがあります。

成型不良につながることは少ないですが、改善したい場合は冷却水温度を上げることをおすすめします。

まとめ

発泡とは、プラスチック内部に気泡が発生し、ペレットの外観や密度に悪影響を与える現象です。

発泡の種類は、下記3つに分けられます。

- 発泡:小さな気泡が大量に発生し、ペレット表面がガサついた状態になることが多い。

- 鬆(す):気泡の大きさは大小様々で球形。ペレット表面のガサツキは少ない。

- 真空泡:ペレット中心部に貫通穴となることが多い。

発泡が起こる原因と対策としては、下記のような要因があります。

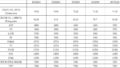

| 発泡の原因 | 対策 |

| 造粒時に巻き込んだ空気 | 押出機へのベント設置(真空ベント推奨) |

| 吸湿水分の蒸発 | 原料乾燥(保管状態の改善、乾燥機使用など) |

| 高温によるプラスチックの分解 | プラスチック種に応じた適正温度設定 |

| プラスチック材料種の混在 | 材料種切り替え用の捨てプラスチック材使用など |

| ペレット形成時の冷却条件 | 冷却水設定温度の上昇 |

発泡は見た目が悪化するだけでなく、溶融速度にも影響を与えますので、発泡が発生したらすぐに対処するようにしましょう。

コラム:プラスチック温度測定の話

発泡だけでなく、製造トラブルが発生した際はプラスチック温度を計測することが多くあります。

温度測定器には接触式と非接触式がありますが、接触式の方が測定温度が正確で正しくプラスチックの状態を判断することが可能であり、且つ取り扱いも分かりやすいといったメリットがあります。

棒状の温度計をプラスチックに直接触れさせることで、正確に温度測定を行います。

温度センサーの例 出典:安達計器㈱

非接触式の温度計測器は、波長と放射率の関係で温度が正確に測定できていない場合が多く、実際の温度よりも低い値・高い値となる場合が多いです。

Q&A

| 質問 | 回答 |

| プラスチックの発泡を予防する日常的な管理方法は何ですか? | 原料プラスチックの管理:適切な保管環境、異物混入防止 設備の管理:定期的な点検・清掃、ベント機能確認 製造条件の管理:温度、圧力、速度などの管理 品質管理:外観検査、密度測定など |

| 発泡したプラスチックペレット等はどのように処理しますか? | 粉砕機を通し、押出機に再度投入することが多いです。熱履歴が増えますので、再生ペレット納入先の仕様を満たす物性を確保できるかで再利用の判断をします。 |

| 発泡を防ぐためにはどのようなプラスチックが適していますか? | 吸湿性の低いプラスチックや、分解しにくいプラスチックが適しています。特に、高温や高湿度の環境下で安定した性能を持つプラスチックが好まれます。 |