POLYSTARから、フレコンなどPPヤーンやPP職不のリサイクルに最適な破砕機内蔵型のRepro-Oneのご紹介です。

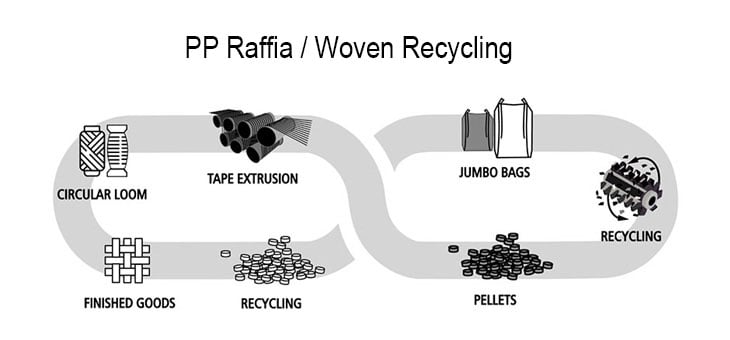

Repro-Oneは、あらゆる種類のPP織布やPPヤーン、PP不織布といったのスクラップのリサイクルに最適です。

リサイクルペレットの歩留まり率が高くなれば、メーカーはより高い競争力を得ることができます。

メーカーは最終製品(PP織布、PP不織布)の強度と品質を維持できる割合を配合しながら、PPヤーン、PPの袋、フレコンなどのスクラップからリサイクルペレットを生産し、それを原料として再投入することができます。

PPの袋、フレコン、PP織布、PP不織布のバッグのリサイクルには、以下のような難しい点があります。

大量処理が難しく、生産性が上がらない

フレコンは素材が大きく強度があるため、破砕や粉砕の工程も複数回の工程に分けてリサイクルを行う必要があります。

そのため工程が増え、エネルギーやスペースもたくさんいるためコストが高くなります。

素材特性(強度・弾力性)の保持が難しい

リサイクル後の再生素材は劣化が大きく、リサイクルペレットを生産ラインに戻す際の再利用性が相対的に低くなります。

製品に再生原料を再投入する際、そのペレットの配合率も低くなります。

印刷の多い織布の処理が難しい

通常のリサイクルラインのベント口(ベント1つ)やスクリューの設計は、この種のインク量が多い素材(印刷されたPPの袋やセメント袋など)に適していません。

インクから発生するガスを抜くためにベントも2つにする方が効果的です。

場合によっては、2段式の押出機にする必要がある場合もあります。

フィルムと比較して、PPヤーンを切断してリサイクル機械に一貫して投入することは、その強度とサイズのために困難です。通常は、別々の手順で実行する必要があります。

Repro-Oneなら、フレコンやPPヤーンをワンストップでリサイクル

Repro-Oneは、上記の問題点を以下の特徴で解決します。

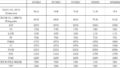

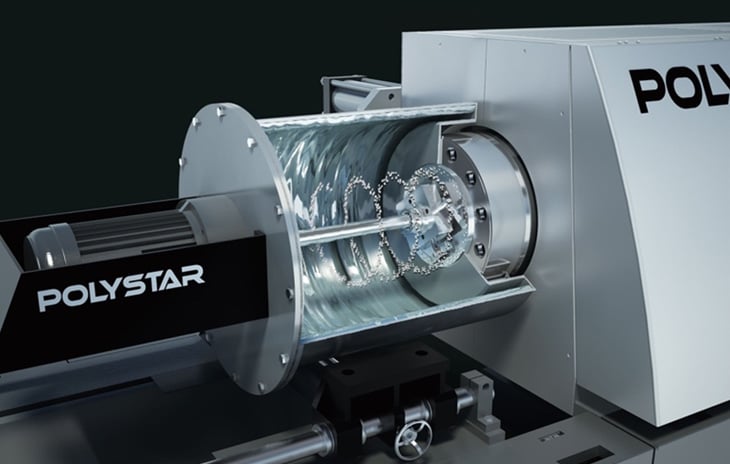

破砕機内蔵型なので、一貫生産が可能

Repro-Oneは押出機と破砕機を一体化することで、破砕工程から押出工程に「自動的に」「安定して」原料を供給することができます。安定した生産を確立することが可能です。

一軸シュレッダーの処理温度が低く、再生ペレットの品質が高い

破砕→押出→造粒の複数工程を一工程で処理を終えるため、熱履歴を最小限に抑えることができます。それにより材料の劣化を最小限に抑え、より高い割合でリサイクルペレットを生産ラインに戻せる品質となります。

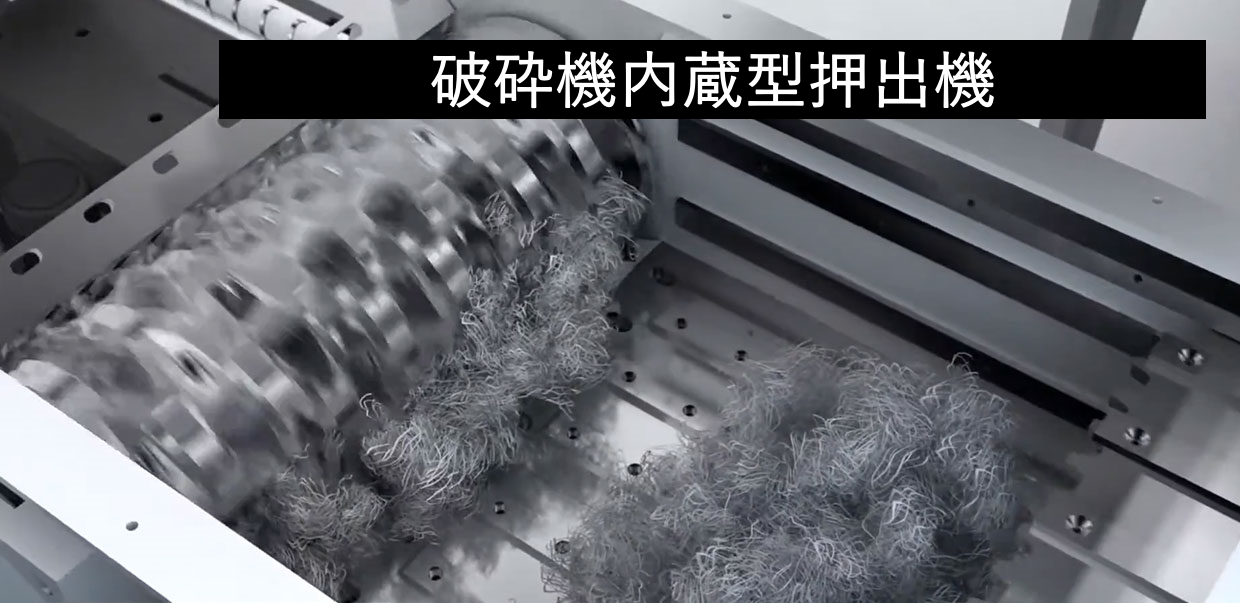

印刷の多いスクラップの処理に特化したベント口とスクリューの設計

特に印刷の多いセメント袋やPP織布をリサイクルする場合、ペレットにインクや水分のガスが入り込む、いわゆる「発泡」という現象が起きにくくなります。これはベント口を1つではなく2つにしてガスを脱ガスする機能を強化しているためです。

また、最適なスクリュー設計により、押出機のシリンダーにあるベント口(脱気孔)から溶融した樹脂材料が上昇して外部に排出されてしまうベントアップをほぼ完全に防ぐことができ、安定したフル回転での生産が可能です。

高効率のベント口と特別なスクリューの設計により、インク使用料が多い重印刷のPP織布を効率よく処理し、「発泡現象」が少ない良質のペレットを得ることができます。

印刷の多いPP織布は通常、使用後のリサイクルや再利用がが難しくなります。

社内リサイクルでコストを大幅に削減可能

PPの袋とフレコンのリサイクル

一般的に、プラスチック繊維製品は生産工程(押出機立ち上げ、巻取り、製織、袋加工、印刷)で8%の廃棄物が発生します。原材料の価格は、自社でリサイクルする場合の約2倍になります。

中・大規模のPPヤーンやPP織布のメーカーでは、月に30〜40トン以上のスクラップが発生します。これらの企業にとっては、生産廃棄物を社内でリサイクルすることは、コスト面で非常に理にかなっています。

PPの生産廃棄物は、無駄にするにはあまりにもったいないのです。

マスターバッチ、添加剤、改質剤をリサイクル工程で添加することで、さらに特性を向上させることができます。これらは定量供給機をオプションでつけることで供給が可能になります。

簡単に使えるPP用リサイクルライン

Repro-OneのPP専用ダイは、PP(ポリプロピレン)素材に特化して設計されています。

ペレタイジングの速度を自動調整

MFIが高いPPのペレットがカバーの内部で固まり、ブレードがストップすることを防ぎます。より均一なペレットを生産することができます。

また、PP専用のダイスを使用することでも、トラブルを大きく減らすことが可能です。

ブレード圧の自動調整

ペレタイザーの刃とダイヘッド間の圧力を一定に保つことができます。

昔は、この圧力調整は作業者が現場で行っていました。従って、作業者の経験やスキルにより、圧力調整に差が出ていたので、トラブルの発生もその影響を受けていました。

しかし、このエアシリンダーの圧力自動調整システムにより、常に一定の圧力をかけることができるようになりました。

これにより機械のダウンタイムが少なくなり、ブレードの交換が簡単かつ迅速に行えます。

Repro-Oneのペレタイザーは、PPペレットが互いにくっつくのを防ぐため、常に機械を停止して調整する必要がなく、安定した生産を可能にします。