造粒物(RPF燃料)

造粒機は原料プラスチックをペレット(粒状)に加工する機械であり、生産性やハンドリング性を向上させる機械です。

本記事では、造粒機の仕組みや導入メリット、機械の選び方まで、専門的な情報を分かりやすくお届けします。

さらに、洗浄したプラスチックの乾燥にも造粒機を活用する事例についても触れ、プロセス全体の製造効率を向上させる手段としての可能性も紹介しています。

この記事を通して造粒機の重要性やメリットを理解していただき、皆様の生産効率や業務効率の改善に繋がればと存じます。

造粒機とはペレットを作る機械

粉体や粉砕されたプラスチックを加熱・半溶融し固めることで、ペレット(粒状)にする装置です。

ペレットを製造することから、ペレタイザーと呼ばれることもあります。

そのままの状態では扱いにくいプラスチック原料をペレットにすることで、ハンドリング性の向上、嵩密度が上がることで生産性が向上するといったメリットがあります。

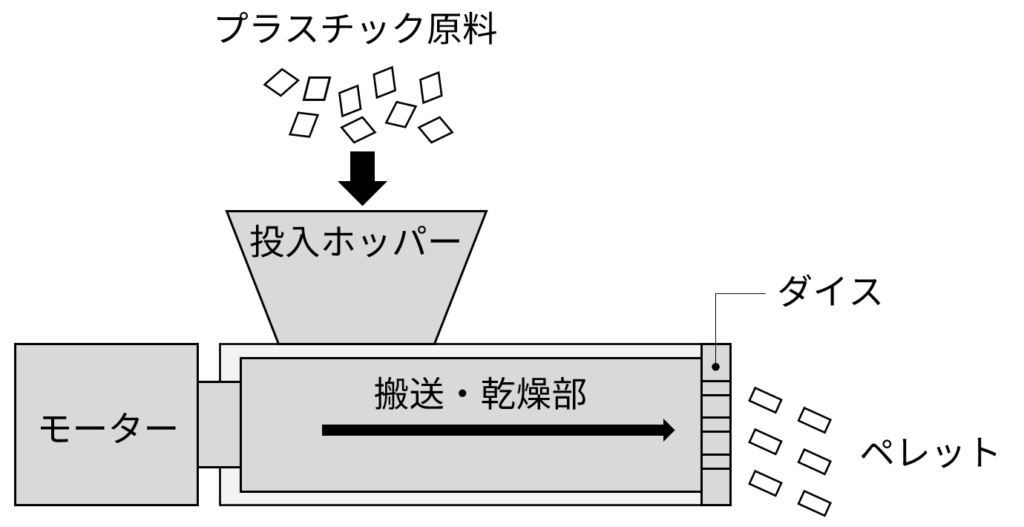

造粒機の仕組み

機械の大まかな仕組みと流れは製品ペレットを作る機械と同じです。

- 投入ホッパーへの原料投入

- 搬送・乾燥部での脱水・半溶融

- ダイスからの射出・カッティング

- ペレット化

一方で、搬送部はせん断熱が発生しやすい設計になっているなど、造粒用途としての工夫が施されています。

プラスチック原料の造粒原理

プラスチック原料の造粒では、高い圧力を加えながら押し出す過程で樹脂が摩擦熱や剪断熱で溶融することでバインダーとなり、樹脂同士を結合させます。

プラスチック原料の粉砕品が細かいほど造粒物は固くなる傾向にあります。

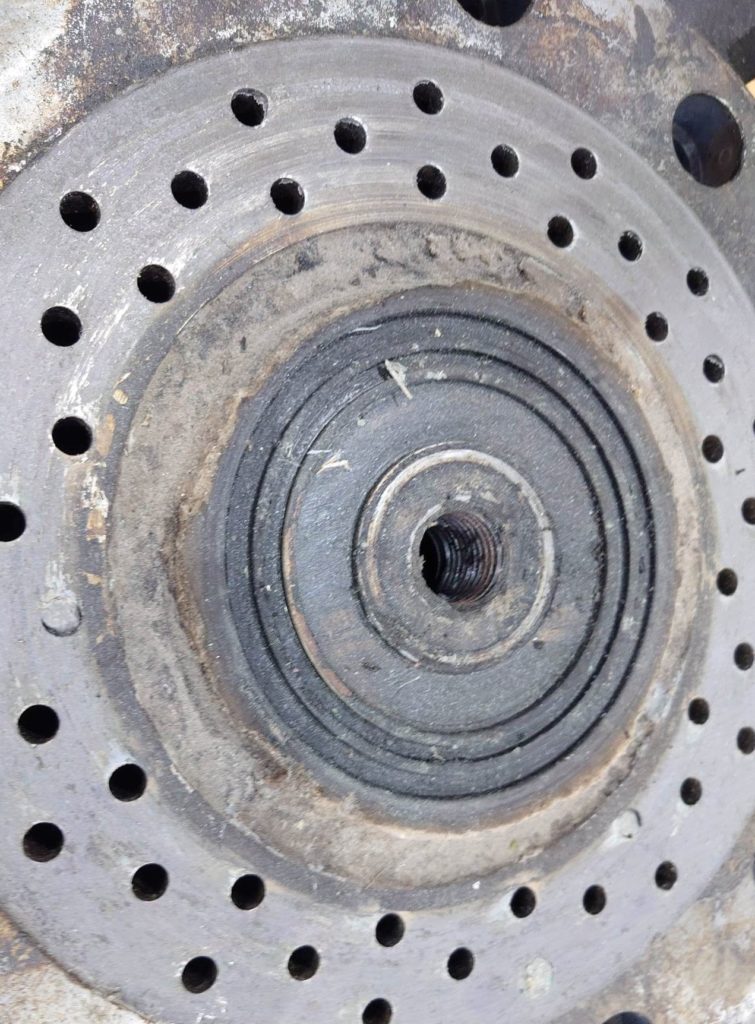

造粒機ダイス部の様子

造粒工程の最後でプラスチックはダイスから強い圧力で押し出されてきます。その際に強い摩擦熱と剪断熱でプラスチックが半溶融された状態で出てきます。

プラスチックが出てきたところを回転刃で切断され、造粒物としてペレットが完成します。

造粒物がダイスの穴から出てくるところ

カットしないとこのように出てくる

造粒機を使用するメリット

生産量の増大

プラスチック原料をペレットにすることで嵩比重が改善します。

これにより容積あたりのプラスチック重量が増え、スクリューに食い込む重量が増大することで生産量が上がります。

ハンドリング性の向上

嵩比重が増えることで体積が大幅に減少し、結果として保管容器の容量が減少することで作業場での取り回しが楽になります

安定供給

押出機で製造するペレット品質を保つためには、供給量を一定にする必要があります。

造粒機で原料プラスチックの嵩比重を高めることで、押出機への原料安定供給を可能にします。

原料成分の均一性向上

ある程度混練された状態で造粒され、プラスチック原料の流動性が良くなった状態でブレンドすることで、様々なプラスチック原料を用いる場合でも成分の均一性が向上します。

造粒方法の違い

造粒方法の分け方には複数の観点がありますが、ここでは大きく分けて2つの方法を紹介します。

自立造粒:圧縮などの外力無しに、自然凝集させ造粒する。

強制造粒:圧縮などの外力を加え、強制的に造粒する。

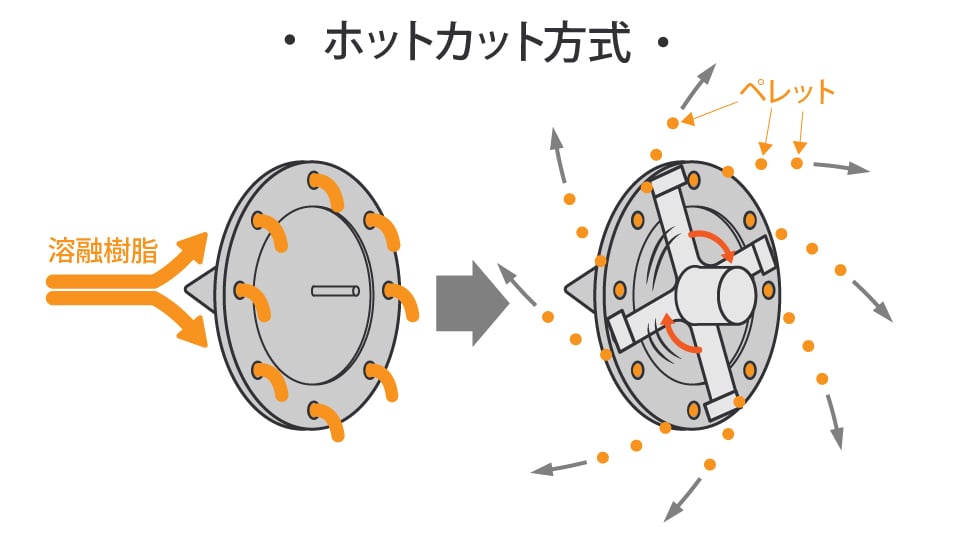

自立造粒の例:ローター式(ホットカット方式)

ホットカット方式

ディスクダイの上をカッターが回転しており、圧力で出てきた樹脂をカッティングしてペレットを作ります。ダイフェイスカッティングあるいはホットカットとも呼ばれます。

プラスチック加工の場合は大抵スクリューによる加圧でダイから押し出されてきます。

| メリット |

|

| デメリット |

|

ホットカットについて解説している記事はこちら↓

ホットカット POLYSTARが搭載の最新機能を解説!【動画解説付】

強制造粒の例:ロールプレス式

スクリューではなく、ディスクダイの上を回転するローラーが成形孔に圧力で押し込まれ、ダイから出てきたところで切断されてペレットになります。

| メリット |

|

| デメリット |

|

ロールプレス式を採用している造粒機はこちら↓

WiPa 圧縮減容機 タイプWPA

造粒機選定のポイント

プラスチックの種類

造粒機の種類によってプラスチックで対応できるもの、できないものがあります。

メーカーへの相談時は将来計画も含め取扱い予定のプラスチックをすべて伝えましょう。

処理能力

廃プラスチックのリサイクル工場で造粒機を用いる場合、造粒機の前工程である洗浄ラインで原料プラスチックが含む水分量が変動します。

水分量が多めに振れた場合は適切にペレット化できないことがあるため、造粒機の処理能力は余裕を持って見積もりましょう。

メンテナンス体制

造粒機ありきで工場運用を計画していると、造粒機が壊れただけで生産量が半分以下に落ちることもあります。部品の在庫品だけあってもすぐに修理が完了するとは限りません。

イニシャルコストだけ見るのではなく、リスク管理を行う意味でもメーカーのメンテナンス体制が整えられているか、購入前に確認しておくことをオススメします。

造粒機でのペレットサイズ調整方法

どのような造粒方式でも、ペレットのサイズはダイスに開けられた成形孔の大きさでコントロールすることになります。プラスチック分野の場合は2-3mm程度の直径が通常です。RPF[1]などの燃料の場合は5-30mm程度と大きなものもあります。

ペレットの長さは、カットするカッターの稼働速度で調整可能であることが多いです。

[1]:Refuse derived paper and plastics densified Fuel 。再利用が難しい古紙や廃プラスチック類を主原料とした固形燃料。

目的に応じて様々な大きさがある

ダイス穴径15mm

ダイス穴径12mm

様々な大きさの造粒物サンプル

プラスチック原料や処理量に合わせてダイスやカッター条件を変えることで、様々なペレットを製造することが可能となります。

造粒機を乾燥機として使用する例

水分の乾燥機能を備えた造粒機

造粒工程において、プラスチックが強く圧縮される過程で摩擦熱とせん断熱が発生します。この熱によりプラスチックの温度が100℃以上となり、半溶融することで造粒が起こります。

この温度上昇は同時に、プラスチック原料に含まれている水分を蒸発させて乾燥させる効果を副次的に与えます。

これを利用して、プラスチックリサイクルのプロセスにおいて、水で洗浄した原料(主にフィルムなどの軟質プラスチック)の水分を乾燥させる目的で造粒機が使われることがあります。

原料の乾燥が素早く終わることで、次のペレット加工(ほとんどは製品ペレットの製造工程)を行うまでの作業時間を大幅に短縮し、プロセス全体の製造効率を向上させることが可能です。

洗浄したプラスチックを乾燥させるための造粒機はこちら↓

Repro-Dry 洗浄したPEフィルムの脱水・乾燥

まとめ

造粒機はプラスチックリサイクルにおいてペレット(粒状)を作る機械であり、粉体や粉砕されたプラスチックを加熱・半溶融して固める装置です。

主なメリットとしては、ハンドリング性の向上、嵩密度の増加による生産性向上、安定供給、成分の均一性向上などが挙げられます。

造粒機を選ぶ際のポイントとしては、プラスチックの種類、処理能力、メンテナンス体制などが挙げられます。将来的な計画や取扱い予定のプラスチックをメーカーに伝えることが重要です。

造粒機はプラスチックリサイクルのプロセスにおいて、原料の乾燥にも活用されることがあります。摩擦熱とせん断熱により水分を蒸発させる効果を利用して、洗浄したプラスチックの水分を乾燥させることで、製造効率を向上させることができます。

造粒機についてご相談したい場合は、お問い合わせより連絡をお願いいたします。

Q&A

| 質問 | 回答 |

| 造粒機を導入するメリットはなんですか? | プラスチック原料をペレットにすることで嵩比重が大幅に改善します。これにより容積あたりのプラスチック重量が増え、製品ペレット生産量の向上、ハンドリング性の向上、押出機への安定供給といったメリットがあります。 |

| 造粒機の種類にはどのようなものがありますか? | 圧縮などの外力無しに自然凝集させ造粒する自立造粒と、圧縮などの外力を加え強制的に造粒する強制造粒があります。 |

| 造粒機を選定する際のポイントはなんですか? | 造粒機がプラスチックの種類に適合しているか、前後工程条件の変動に耐えられる処理能力があるか、故障時のメンテナンス体制がメーカー内で構築されているかを確認しましょう。 |

造粒機の中古機械情報

造粒機の中古機械がある場合、情報は下記ページに載せています。

中古押出機【在庫一覧】価格が安いのにフル整備&フルラインを調達

掲載機械の詳しい情報を知りたい場合は、お問い合わせより連絡をお願いいたします。

造粒機 取扱いメーカーの一覧

国内および海外で造粒機を取り扱っているメーカーを紹介します。

海外は主なメーカーを記載しています。

国内メーカー

芝浦機械株式会社

株式会社池貝

株式会社シーティーイー

株式会社トーシン

株式会社日本製鋼所

萩原工業株式会社

ホロン精工株式会社

株式会社東洋精機製作所

株式会社タナカ

徳機株式会社

株式会社星プラスチック

株式会社石中鉄工所

田辺プラスチックス機械株式会社

有限会社カツミック

海外メーカー

USA

ドイツ

台湾

得鑫機械有限公司(DER-HSIN)

WiPa社の圧縮減容機や、POLYSTAR社のRepro-Dryにご興味をいただけているならば、価格資料と仕様概要の資料をお届けさせていただきます。

手続きは簡単で、すべてオンライン上で完結します。

以下のダウンロードのボタンをクリックしてください。

価格および仕様概要の資料のPDFファイルをメールで自動送信させていただきます。