破砕機とは

破砕機とは、対象物の大きさを、大きい状態から小さい状態にするための機械のことです。

破砕するため方法としては、圧縮、衝撃、せん断、摩砕などがあります。破砕により対象物を小さくすることで、貯留性や次工程の加工性を向上させます。 この記事では、下記項目を解説しています。

下記の商研株式会社の動画では、破砕機で小さくしたPPダンゴが、機械出口から排出される様子を見ることができます。

弊社で取り扱っている破砕機は、下記記事リンクよりご覧いただけます。

下記以外にも一軸破砕機など色々なラインナップございますので、詳しく知りたい方はお問い合わせよりご連絡をお願いします。

破砕と粉砕の違い

対象物を小さくするという目的は同じです。 違いは「破砕はサイズを揃えることまではせず、大きなかたまりを小さなかたまりにするプロセス、粉砕はサイズが均一な微粒子や粉末を得るためのプロセス」であることです。 プラスチックリサイクルにおいては、破砕は1次処理、粉砕は2次処理として用いられます。

| 破砕機 | 粉砕機 | |

| 切断の大きさ | 20mm~300mm | 2mm~20mm。2mm以下は微粉砕 |

| 減速機(ギア) | あり | なし |

| 金属混入 | 可 | 不可(アルミや銅は少量なら可) |

| タイプ | 一軸式、二軸式、プッシャー式、 スクリュー式 | 高速一軸式、プッシャー式 |

| 用途 | 廃棄物の一次処理、粗大ゴミや大きな成型品の一次処理 | プラスチックリサイクルで押出機へ投入するための前処理 |

| 目的 | 粉砕するための一次処理 | 押出機に投入するために粒度を揃える |

参考記事:破砕と粉砕の違い(プラスチックリサイクルにおいて)

破砕機を用いるメリット

大きな材料でも受入可能となり、材料取扱量が増える

プラスチックリサイクルでは、プラスチック製品をそのまま材料として受け入れることが多々あります。ただし、製品の状態がそのままだと大きすぎて、2次処理を行う粉砕機に投入できません。

破砕機の1次処理で材料を小さくすることで、粉砕機への投入が可能となるため、大きな材料でも受入可能となり、結果として材料取扱量を増やすことができます。

破砕機へ投入される製品プラスチック

破砕機で細かくした製品プラスチック

無駄な保管スペースが減り、より多くの原料を貯蔵できる

破砕機で材料を小さくすることで、材料の間にできる無駄な空間が少なくなり、結果として材料の保管スペースが減ります。そのため、少ないスペースで多くの原料を貯めておくことが可能となり、オペレーションの段取り時間も総合的に削減されます。

選別機での選別精度が向上する。

材料が大きい状態のままである場合や、大きさが不揃いであると、水や風を使って材料を比重選別する際にうまく選別できないことがあります。破砕機である程度同じような大きさにすることで、同条件での比重選別が行えるようになり、材料選別精度が向上することで、最終的に製品品質の向上へと繋がります。

破砕機の種類

スクリュークラッシャー

主に回転するスクリューが材料に噛み込み、スクリューが回転する際のせん断力で材料を破砕する方式です。スクリューが1本の一軸破砕機、スクリューが複数本ある二軸破砕機や四軸破砕機などがあります。

一軸破砕機

一つのスクリューに取り付けられた刃のせん断力を使用して材料を破砕します。

スクリュー刃を効率よく材料に噛み込ませるため、プッシャー装置を兼ね備えた機種が多いです。

- スクリーンを取り付けることで、材料の大きさを指定範囲内に揃えることが可能です。

- 構造が比較的シンプルなため、メンテナンスが容易です。

- 多軸破砕機と比較し、低騒音、省エネです。

下記の商研株式会社の動画では、プッシャー付きの一軸破砕機でプラコンテナを破砕する様子が見られます。

二軸破砕機

二つのスクリューが内向きに回転し、スクリューにある刃の間を通過する材料を破砕します。

このタイプの破砕機はスクリーンを使用しないことがほとんどであるため、破砕される材料の大きさはスクリュー刃の幅に依存します。

- 低回転でトルクが大きく、大容量処理や大型廃棄物処理に向いています。

- 金属が多少混入しても大丈夫なので、混入物が不明な廃棄物の一次処理などに使われます。

- パーツが多くなる分、一軸破砕機よりも購入価格・メンテナンスコストがかかります。

下記の商研株式会社の動画では、二軸破砕機で木くずを破砕する様子が見られます。

四軸破砕機

二軸破砕機に補助軸を二軸加えた破砕機です。

二軸破砕機同様に金属混入へ強いうえ、比較的低回転であるため運転音も静かです。

- 二軸破砕機よりも引き込み性能が高く、噛み込みにくい材料も破砕可能です。

- 一軸破砕機同様にスクリーンを取り付け可能で、破砕物の大きさ範囲を絞れます。

- パーツが多く、二軸破砕機よりもさらに購入価格・メンテナンスコストがかかります。

下記の商研株式会社の動画では、四軸破砕機で紙の束を破砕する様子が見られます。

ジョークラッシャー

1次破砕において、岩石や花崗岩、鉱石、再生コンクリートなど、硬く研磨性が高い材料の破砕に使用されます。

破砕部は、ジョーと呼ばれる固定板と、揺動板で構成されており、その間に材料を挟んで破砕します。モーターとベルトがその動きを偏心シャフトに伝え、可動ジョーを回転駆動します。この可動ジョーをバネで戻し、破砕物を徐々に降下させます。材料が小さくなると、ジョーの間のスペースに落ちます。

材料が小さいものや、金属混入があるものには適しません。

可動部品が少ないため、メンテナンスと運用コストが低いです。

下記の日工株式会社の動画では、ジョークラッシャーで材料を破砕するイメージ図が見られます。

コーンクラッシャー

偏心回転ヘッドとボウルの間で材料を破砕します。回転ヘッドは耐摩耗性のマントルで覆われています。大きな破片は上部で一度破砕され、破砕機内に徐々に下降し、破砕スペース底にある狭い開口部を通過できるほど小さくなるまで破砕が続けられます。

コーンクラッシャーは、硬い摩耗性の鉱石や岩石を破砕する2次破砕に適しています。一般的に100mm、150mm、200mmといった寸法の材料を破砕し、小さな材料となるよう設計されています。

下記の日工株式会社の動画では、コーンクラッシャーで材料を破砕するイメージ図が見られます。

インパクトクラッシャー

設計次第で、1次破砕、2次破砕、3次破砕の各破砕機として使用できます。ハンマーとも呼ばれるビーター(beater:叩くという意味)と、インパクトプレートが装備されています。

上部から供給された材料は、ハンマーで叩かれてプレートに向かって飛ばされ、プレート上で砕け、ハンマーに向かって跳ね返ります。材料が希望のサイズに達するまで、このプロセスが繰り返されます。

インパクトクラッシャーは混合材料処理に優れており、粘土、土、混入している金属(鉄筋、金網、アンカーなど)を破砕できます。硬い物質も破砕できますが、適しているのは柔らかめ~中程度の硬さの材料です。

下記の日工株式会社の動画では、インパクトクラッシャーで材料を破砕するイメージ図が見られます。

破砕機の選び方

破砕対象の硬さ

破砕対象物が硬いものか柔らかいものか、また異物として硬さが違うものが混入している可能性はあるか確認しておく必要があります。

硬すぎる材料の場合、破砕機が力負けしてパーツが破損する、破砕できなかった材料が途中で詰まるといった問題が発生します。

逆に柔らかすぎる材料の場合、破砕されずに大きい状態で機械の中を進んで行き、途中で詰まってしまうということがあります。

破砕機の処理能力

稼働時間あたりどれだけの量を処理する必要があるか、事前に計画を立てておくことが大切です。

破砕機の処理能力が不足していると、材料が溜まっていき、想定いた保管スペースをはみ出し、工場運営や安全に支障をきたします。

また、機械トラブルなどが起こった際は、一時的に通常運転よりも多くの材料を処理することもありますので、想定する平均処理量よりも余裕をみて破砕機を選ぶことをおすすめします。

破砕後の大きさ

破砕後に粉砕機へ投入する場合や、そのまま貯蔵、もしくは別工場へ輸送する際など、適切な材料の大きさは異なります。単純に細ければ細かいほど良いわけでもないため、全体工程を設計し、その中で破砕機に求める役割を明確にして、破砕後の材料サイズを決めましょう。

安全性

破砕機は高速回転する部品があるため、安全装置が不可欠です。緊急停止装置や安全ガード、二重スイッチなど、安全を確保する機能があることを確認しましょう。

メンテナンス性

材料を破砕することで徐々に各部品が摩耗したり、汚れることで破砕効率は徐々に落ちていきます。またモーター等の駆動ユニットもあるため、ベルトの張り調整やオイル交換のような作業も発生します。

定期点検だけでなく日常点検もありますので、メンテナンスしやすく、作業員に負荷がかかりにくい破砕機を選ぶことで、工場の生産効率を上げることができます。

破砕機の運用時に気をつけるポイント

実際に工場や現場で破砕機を運用する際には、以下のポイントにも注意するようにしましょう。

破砕機の摩耗

長時間の破砕により、徐々に破砕部が摩耗することがあります。破砕部が摩耗することによって、材料の処理量が低下したり、破砕サイズが大きくなることが懸念されます。

破砕後の工程に悪影響があると予想される場合は、定期的に破砕部のパーツ寸法を計測し摩耗量を定量化したり、稼働時間ベースや処理量ベースでパーツ交換を行うといった対策を行います。

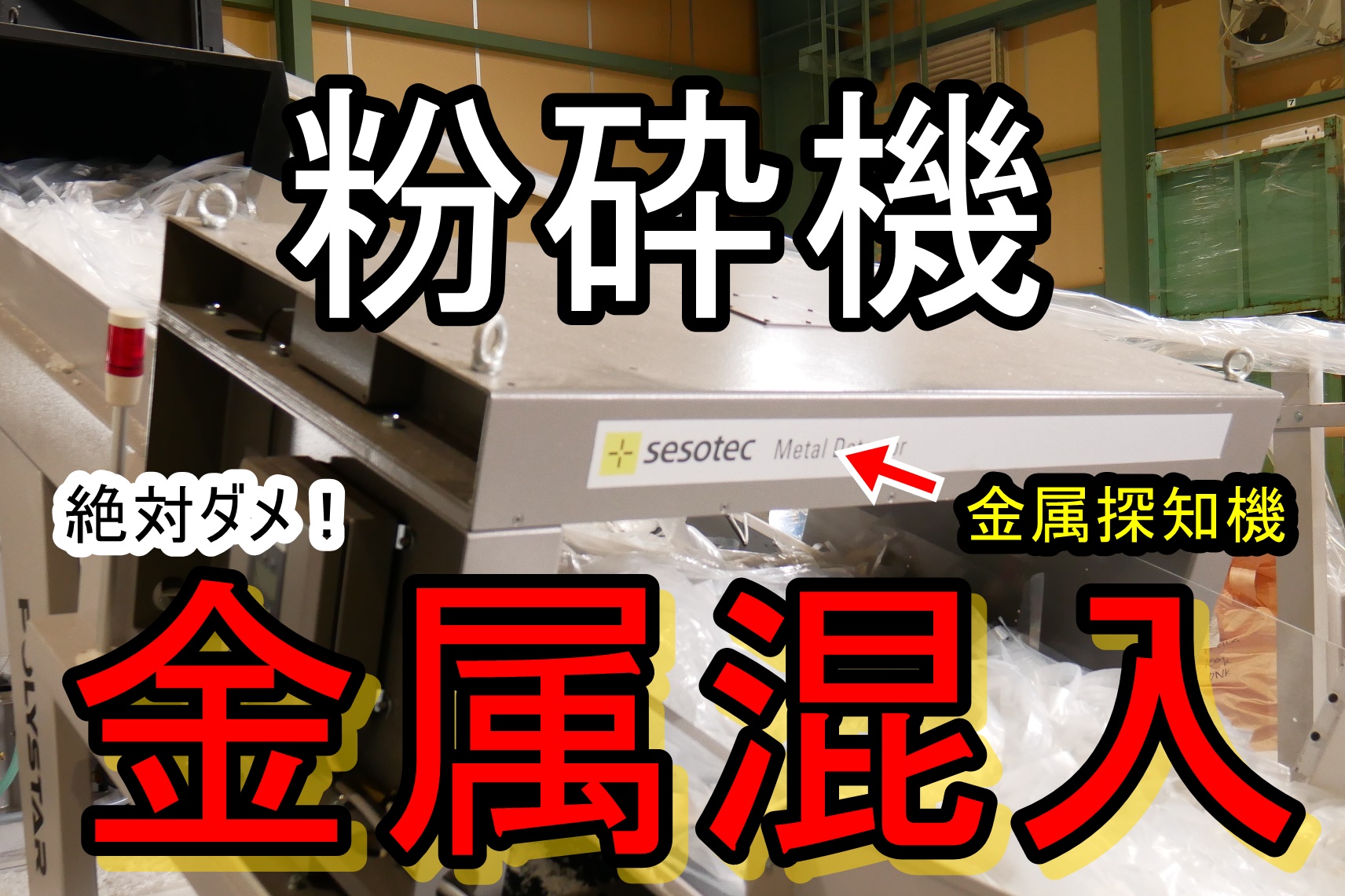

金属の混入防止

破砕機で金属混入が大丈夫な機種もありますが、金属用破砕機でもなければ部品にダメージがあるため、基本的には金属の混入はない方が好ましいです。

部品が長持ちすれば、それだけ生産を止める必要もなく、無駄なメンテナンス費用も発生しません。

下記記事では、材料投入前に金属混入の有無が分かる金属探知機について説明をしています。

参考記事:絶対ダメ!粉砕機への金属混入とその防止対策 (粉砕機の選び方シリーズ)

対象物の硬さ(柔らかさ)や粘り

破砕対象物の硬さや粘りによって、生産量は大きく異なります。また、破砕対象物を長時間放置しておくと、受け入れ時から劣化し物性が変化していることもありますので注意が必要です。

破砕くずの飛散

破砕する際に、細かくなった材料が投入口から出て飛散してしまう場合があります。

この飛散を防ぐためには、以下の対策が考えられます。

- 投入口に開閉できるダンパを設置する。飛散防止とともに、異物混入も防止できます。

- 投入口と破砕室の距離を長くする(破砕機の構造による対策)。

- 飛散するとトラブルになるエリア(成型機付近)からシューターなどを使用して遠ざける。

破砕機の騒音・振動

破砕機は非常に大きな音や振動を出すため、作業者の労働環境を考えるならば騒音や振動対策をおすすめしています。

下記記事では、粉砕機ではありますが、オフィスに設置した機械に防音対策を施すことで10デシベル以上減音させています。もちろん工場や現場で使用する破砕機の騒音・振動対策もありますので、興味がある方は、機器購入時に希望を伝えていただくか、お問い合わせよりご連絡をお願いいたします。

またモーター容量が大きい破砕機は、騒音特定施設や振動特定施設に該当することがあるため、各種都道府県や自治体の環境部等の資料を確認し、問い合わせするのがいいでしょう。

破砕機のメンテナンス

各パーツの定期点検

| パーツ | メンテナンス内容 |

| ブレード(刃)、ジョー、ハンマーなど | 材料を破砕する箇所ですので、摩耗がないか確認し、定期的に研磨したりパーツ交換を行います。 |

| ベアリング | 定期的にグリスアップを実施します。 |

| モーター | 異常昇温、異音などが無いか確認します。 |

| ベルト | ベルトの張りが緩んでないか確認します。 |

スクリュータイプ破砕機のブレード研磨

適切なブレード研磨は、機械振動やモーター負荷を低減することになり、機械の長寿命化に繋がります。研磨できる範囲はブレードによって異なり、異物などで欠けてしまった刃は研磨できない場合もあります。

ブレード研磨は専門業者に依頼します。業者に頼むとよく研磨してくれる代わりに刃の減りが早いようですが、これは小さなチッピング(欠け)があると、無くなるまで研ぐのが理由のようです。 スキルがある会社は自分達で行う場合もありますが、研磨は非常に危険な作業なので、十分に注意して行う必要があります。ブレードを軸から取り外さず、ヤスリやグラインダーなどで軽く研磨するだけでも、切れ味を維持できる場合があります。

破砕部パーツのスペア

スクリュータイプ破砕機の替刃やジョークラッシャーのジョー部など、常に最低でも1セットは準備してようにしましょう。セットと交換しながらメンテナンスを行えば、機械を停止せずに稼働を継続することが可能となります。

まとめ

破砕機とは、物質を大きな状態から小さな状態にする機械です。 破砕と粉砕の違いとして、破砕は大きな物体を小さなかたまりにするプロセスであり、粉砕は均一な微粒子や粉末を得るプロセスです。 破砕機を用いるメリットとして、下記要素が挙げられます。

- 大きな材料も受け入れ可能となり、材料取扱量を増やせる。

- 保管スペースが減り、より多くの原料を貯蔵できる。

- 選別工程での選別精度が向上し、製品品質が向上する。

破砕機の構造は、破砕物の種類や破砕方法によって異なります。破砕方式により、スクリュータイプ、ジョータイプ、コーンタイプ、インパクトタイプなど様々なものがあります。破砕機を選ぶ際には破砕物の硬さ、処理量、破砕機の構造、破砕後の大きさを確認するようにしましょう。

運用においては、破砕機の摩耗や異物混入に気をつけながら、作業者のために破砕機の騒音・振動にも注意を向けることが大切です。

弊社では破砕機や粉砕機も取り扱っていますので、気になる方はお問い合わせよりご連絡をお願いいたします。

Q&A

| 質問 | 回答 |

| 破砕機からの排出方法は、どのような方法がありますか? | 形状などにより変わります。

|

| 破砕品の大きさはどうやって調整するのでしょうか。 | 一軸破砕機や四軸破砕機の場合、スクリーンの穴径で調整します。 一般的に細かい穴径のスクリーンを使用すると破砕機は処理能力が落ち、逆に穴径が大きくなると処理能力は上がります。ジョークラッシャーやコーンクラッシャーの場合は、破砕部の隙間を調整することで破砕品の大きさを変えることができます。 |

| 破砕機の機種選定はどのように考えればよいでしょうか。 | 最初にどの破砕方式にするかを決めます。破砕ができるか、破砕後の大きさはどうなるかなど、メーカーで実際にテストすることをお勧めします。破砕方式が決定後、1か月の必要処理量を把握し、月間の稼働時間から破砕機の必要処理能力(kg/h)が分かります。機械本体だけでなく、投入方法や搬出方法など、現場のオペレーションを考えながらオプションも検討していきます。 |