ペットボトル、レジ袋、食品トレイ…。私達の周りには、ありとあらゆるプラスチック製品があります。現代社会に生きる私達は、プラスチックとは切っても切れない関係にあるといえるでしょう。

さて、そんなプラスチックですが、使ったあとはどうなるのでしょうか。どんな機械を使って、どのような工程を経てリサイクルされるのでしょうか。それを知っている人は、そう多くはないでしょう。

この記事では、廃プラスチックがリサイクルされるまでの過程について、詳しく解説します。毎日我々が回収ボックスに投入しているプラスチックがその後どんな運命をたどるのか、これを読めば分かります。興味のある方は是非最後までお読み下さい。

リサイクルは3種類に分かれる!

プラスチックのリサイクル過程について説明する前に、まずリサイクルの3つの種類に触れておきます。リサイクルの方法は主に以下の3種類に分けられるのですが、今回主に解説するのは3つ目の「マテリアルリサイクル」についてです。

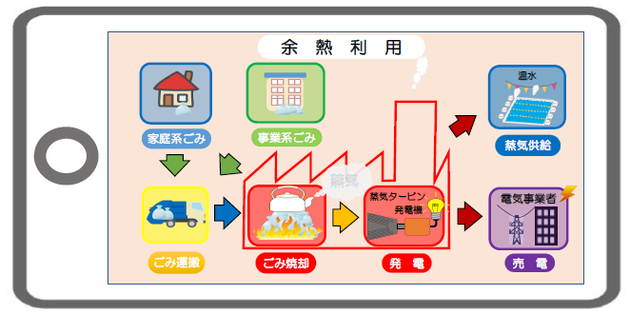

1. サーマルリサイクル

1つ目はサーマルリサイクルです。このやり方は、プラスチックを燃やして出た熱をいろいろなことに利用するというものです。具体的には温水プールや蒸気タービン発電機に使ったり、処理施設内の暖房や給湯に利用したりします。

サーマルリサイクルは、「リサイクル」とはいうものの、その実はプラスチックを燃やしているため、二酸化炭素が発生して地球温暖化の原因となります。そのため海外では、サーマルリサイクルはリサイクルとはみなされていません。

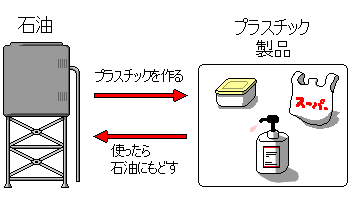

2. ケミカルリサイクル

2つ目はケミカルリサイクルです。ケミカルリサイクルは、廃プラスチックを化学的に処理して再利用する方法です。

プラスチックを原料である石油に戻す油化、熱で分解してガスとして再利用するガス化などの方法があります。

3. マテリアルリサイクル

そして3つ目のマテリアルリサイクルは、プラスチックをプラスチックのまま再利用する方法です。

廃プラスチックは回収されたあと、破砕や洗浄、乾燥といった工程を経て、細かい破片のような状態の「フレーク」、さらにはフレークを溶かして粒状にした「ペレット」に加工されます。

フレーク

ペレット

フレークあるいはペレットに加工されたプラスチックは、その後工場で溶かされ、さまざまな製品に生まれ変わるのです。

廃プラスチックがペレットになるまで

ここからは、

- 発泡スチロールのトレイ

- ペットボトル

- 家具・家電・自動車のバンパーなどの硬質プラスチック(容器や包装ではなく製品自体がプラスチックであるもの)

の3つを例に、「私達がボックスに入れてからつぶつぶのペレットになるまで」の流れをご紹介したいと思います。

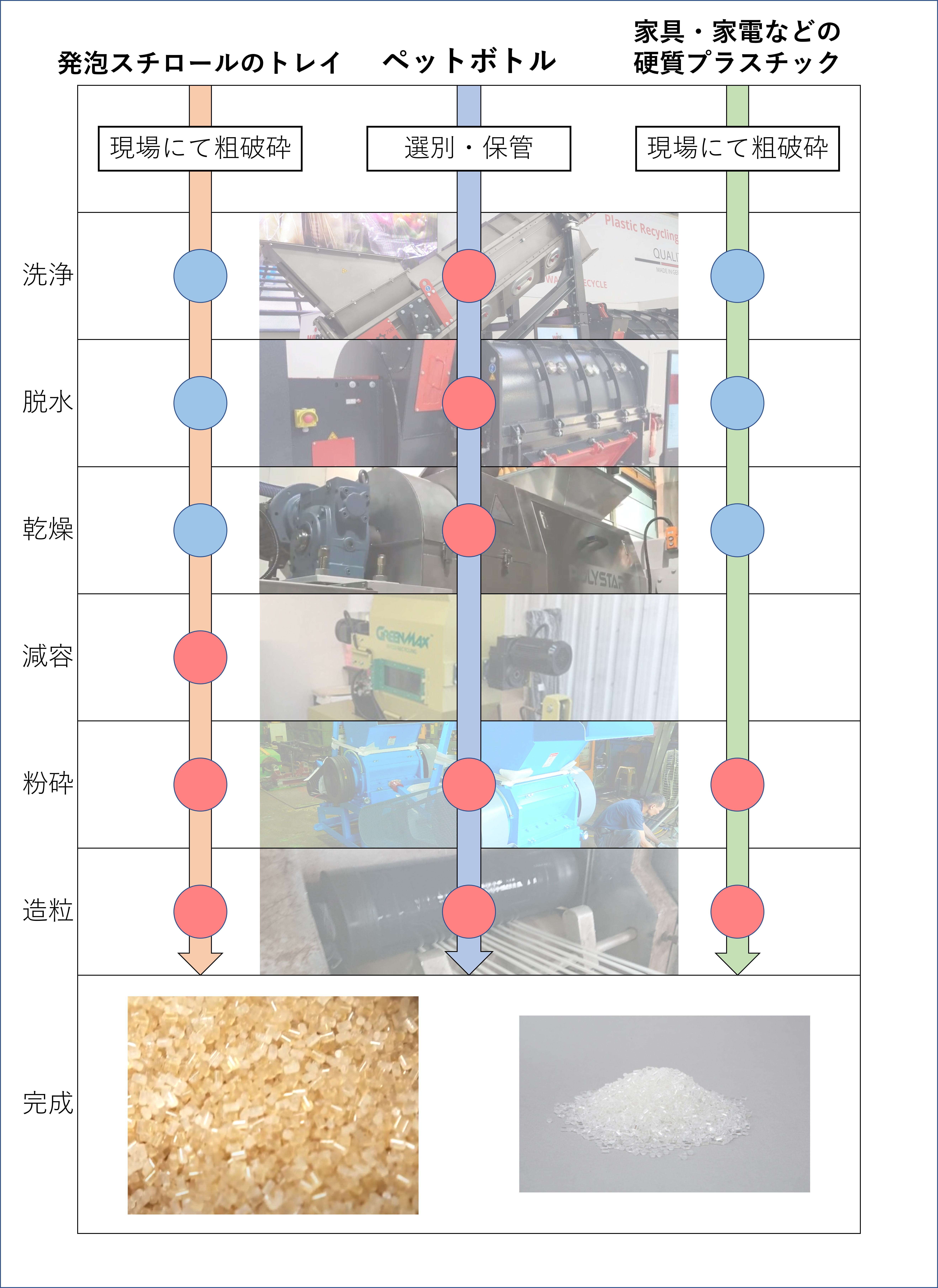

リサイクルの流れ

3つのプラスチックの代表的なリサイクルの流れは、以下の表のようになっています。それぞれの材料について、丸がついている工程を経てリサイクルされます。赤い丸は必ず行われる工程で、青い丸は業者によってはやらないところもあるものです。

クリックすると、それぞれの工程にジャンプします。

※完成したペレットの画像は、以下より引用しました。

左: 発泡スチロールのリサイクル工程[発泡スチロール協会]より、スクリーンショットを取得

右: 公益財団法人 日本容器包装リサイクル協会

※図の流れは一例です。

洗浄

汚れたプラスチックはそのままではリサイクルできなかったり、汚れによってペレットの品質が低下したりするため、まずは洗浄を行います。

食品トレイについた血や油、硬質プラスチックについた泥やほこり、塗料といった汚れを落とすのです。

以下の画像は食品包装用の袋の、洗浄前と洗浄後の画像です(ビニールもプラスチックの一種です)。

洗浄前の食品包装用の袋と、洗浄後の袋。

洗浄の様子は以下の動画をご覧ください。このマシンは、次の工程である「脱水」も同時に行うことができるスグレモノです。

脱水・乾燥

洗浄が終わったら、水分を飛ばす脱水・乾燥の工程に入ります。水分が多いと材料が加水分解したり、気泡ができたりして品質が低下してしまうため、脱水機や乾燥機を使って水分を飛ばすのです。

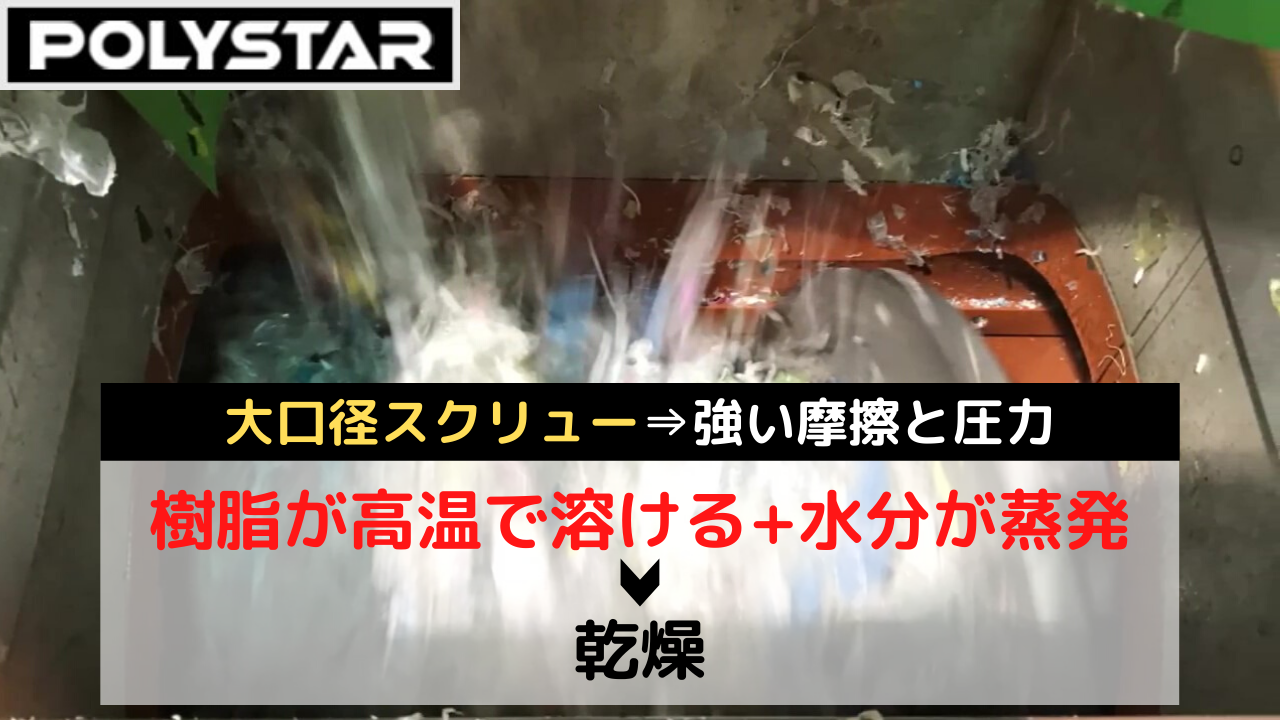

脱水・乾燥を同時に行うRepro-Dry

上の画像のマシンは、脱水と乾燥まで同時に行える(というよりは水分をとことん飛ばして乾燥まで完了させてしまう)優秀な機械です。こちらのマシンでは、大口径のスクリューにより強い摩擦熱と圧力を発生させ、材料を圧着させて水分を排出しています。

実際の様子は以下の動画をご覧ください。

減容

食品トレイなどの発泡スチロールの場合、空気を抜いて体積を小さくし、密度を大きくする「減容」という工程があります。

こちらのマシンに通された発泡スチロールは、実に90分の1の体積にまで減容されて出てきます。空気を抜かれギュッと圧縮された発泡スチロールは、マシンの下からにゅるにゅると押し出されます。

実際の様子は以下の動画でご覧いただけます。

粉砕

この工程では、プラスチックをペレットに加工できるように、細かく粉砕します。

粉砕機やシュレッダーと呼ばれる機械にプラスチックを入れて、バラバラにします。

実際の様子は以下の動画でご覧いただけます。

造粒

最後に、造粒工程です。ペレタイズとも呼ばれます。細かくなったプラスチックを「押出機」と呼ばれる機械に投入し、つぶつぶのペレットに加工します。

押出機「Repro-Flex」

造粒工程では、プラスチックを熱して溶かし、ダイスと呼ばれる穴の空いた金属から押し出して、刃でカットしてペレットにします。

造粒のやり方は大きく2つに分かれます。ホットカット式と、ストランド式です。

ホットカット式

ホットカット式は、溶かした樹脂をダイスから押し出し、出てきた樹脂を刃でカットし、水で冷やすというものです。

ダイスの断面は、ひき肉をミンチにするマシンに似ています。

ダイスの断面のイメージです。

著作者:devmaryna/出典:Freepik

もっとも、樹脂はひき肉のようにデローンと伸びてしまうまえに、ダイスの先端にあるカッターでカットされ、その直後に水中で冷却されます。

- ホットカット用ダイスから出てきた樹脂

- 樹脂をこのカッターで切断する

ホットカットのイメージは上の動画でご覧いただけます。樹脂をカットした後、水槽の中で樹脂が冷却されています。

ストランド式

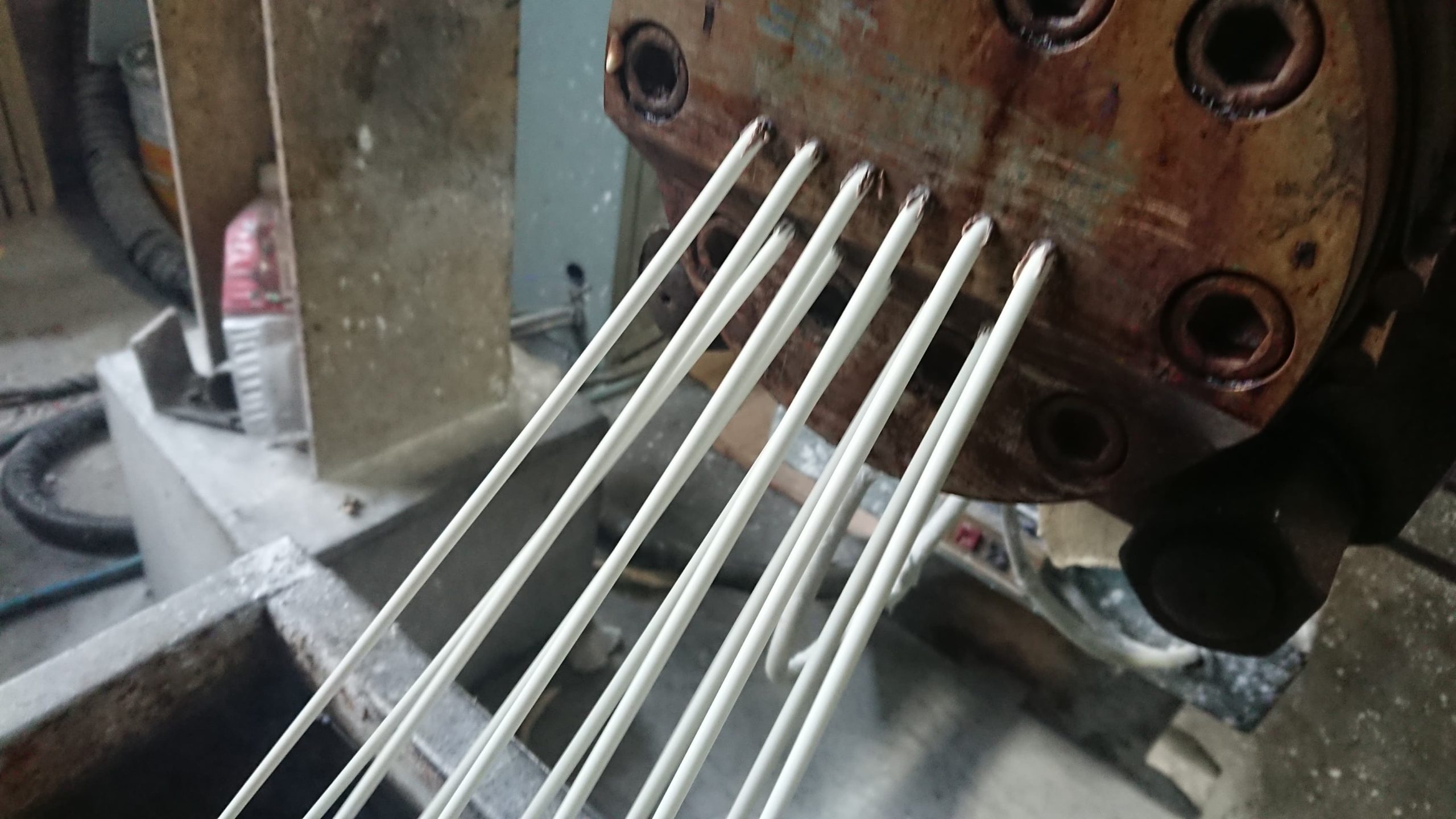

ストランド式は、ダイスから押し出した樹脂をパスタの麺のように伸ばし、水槽で冷やしてからカッターで切断するやり方です。

ダイスの断面や樹脂を押し出すイメージは、下の画像のような手作りパスタマシンに似ています。

著作者:Freepik

ストランド式は、異物が少ない樹脂をペレットにするのに適している方法です。というのも、もし樹脂に大量の異物が混入していると、パスタのように伸ばした樹脂(ストランドと呼びます)がちぎれてしまうためです。

逆にいえば、ストランド式で作られたペレットは、異物が少なく品質の高いものだといえます。

押し出された樹脂(ストランド)。

水槽で樹脂を冷却します。

実際の様子は以下の動画をご覧ください。

完成

以上のような工程を経て、プラスチックはペレットに加工されます。ペレットはその後溶かされて加工され、いろいろな製品に生まれ変わるのです。

まとめ

この記事では、使用後のプラスチックが工場にて加工され、ペレットになるまでの過程を紹介しました。これを読んで少しでも、プラスチックやリサイクル、地球環境についての関心を深めていただけたのなら幸いです。

我々ファー・イースト・ネットワークでは、プラスチックリサイクルのための様々なソリューションを提供しています。また、プラスチックリサイクルビジネスを始めたいと考えているお客様のご相談に乗り、ビジネスを全力でサポートいたします。プラスチックリサイクルビジネスに興味を持たれた方は、ぜひお気軽にお問い合わせください。