粉砕機とは

.JPG)

粉砕機とは、対象物の大きさを、大きい状態から小さい状態にするための機械のことです。

粉砕するため方法としては、圧縮、衝撃、摩砕などがあります。プラスチックや木材等の粉砕では、高速回転するローターでの衝撃粉砕がメインとなります。粉砕により粒度をコントロールすることで、貯留性や次工程の加工性を向上させます。

この記事では、下記項目を解説しています。

下記の商研株式会社の動画では、PETシートを粉砕し、ブロア搬送でホッパーに貯留するまでの様子が見られます。

弊社で取り扱っている粉砕機は、下記記事リンクよりご覧いただけます。

ペットボトル粉砕機を価格【360万円~】【洗浄機能オプションあり】

粉砕と破砕の違い

対象物を小さくするという目的は同じです。

違いは「粉砕はサイズが均一な微粒子や粉末を得るためのプロセス、破砕はサイズを揃えることまではせず、大きなかたまりを小さなかたまりにするプロセス」であることです。

プラスチックリサイクルにおいては、破砕は1次処理、粉砕は2次処理として用いられます。

| 破砕機 | 粉砕機 | |

| 切断の大きさ | 20mm~300mm | 2mm~20mm。2mm以下は微粉砕 |

| 減速機(ギア) | あり | なし |

| 金属混入 | 可 | 不可(アルミや銅は少量なら可) |

| タイプ | 一軸式、二軸式、プッシャー式、 スクリュー式 |

高速一軸式、プッシャー式 |

| 用途 | 廃棄物の一次処理、粗大ゴミや大きな成型品の一次処理 | プラスチックリサイクルで押出機へ投入するための前処理 |

| 目的 | 粉砕するための一次処理 | 押出機に投入するために粒度を揃える |

参考記事:破砕と粉砕の違い(プラスチックリサイクルにおいて)

粉砕機を用いるメリット

大きさ(粒度)を揃えることで原料が取り扱いやすくなる

対象物の大きさを揃えることで、原料が取り扱いやすくなり、貯留性も上がります。

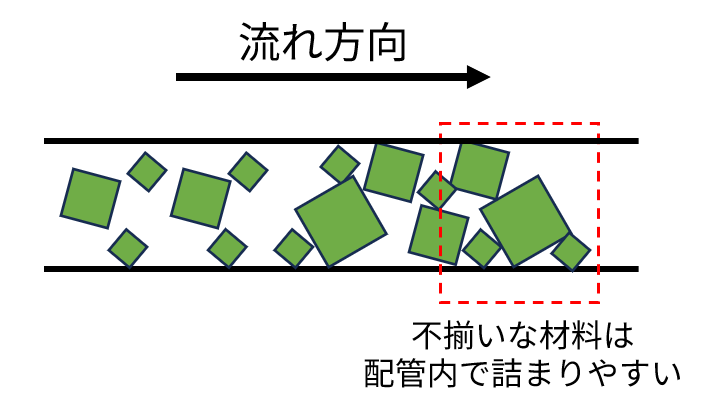

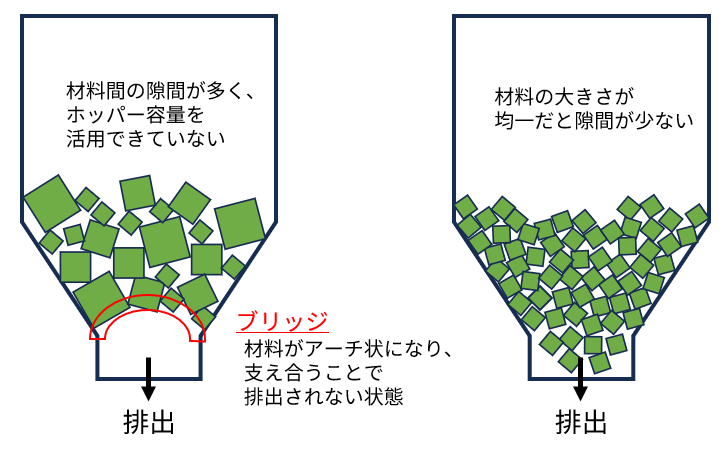

大きさが不揃いのままだと、うまく搬送できない、材料間の隙間が多くなり貯留性が低くなる、ブリッジを起こしやすく詰まるといった問題が発生します。

配管内で詰まる例

ホッパーの貯留性、ブリッジ

プラスチックリサイクルで溶融性が向上しペレット品質が安定

プラスチックリサイクルでは、押出機という機械を用いて、原料プラスチックを溶融して再生ペレットを製造します。

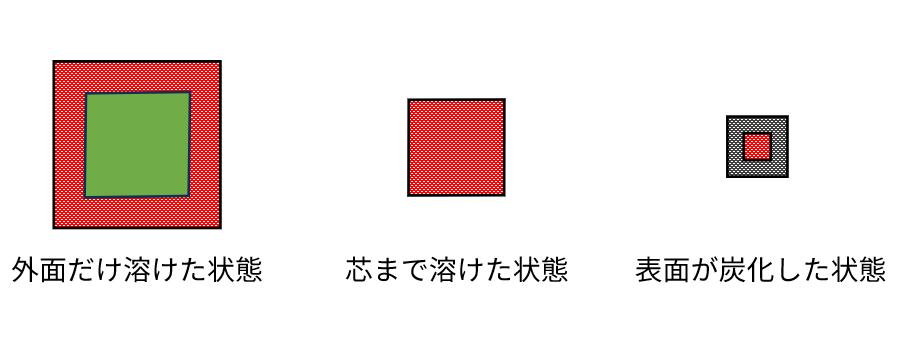

その際に、材料の大きさが不揃いのままだと、一部は表面だけ溶けて中心部は固いまま、一部は逆にすぐ溶けて過加熱で焦げてしまうといった問題が起こります。

この状態だと、ペレット品質が安定せず、採算性は大きく下がります。

材料の大きさ不揃いによる加熱ムラ

粉砕機で原料プラスチックの粒度を揃えることで、溶融性を均一にし、再生ペレットの品質を安定させることができます。

添加物との付着性向上

製品性状を改善したい際に、原料へ添加剤などを加える場合があります。原料の大きさが不均一なままだと、体積に対する表面積の割合がバラバラとなってしまい、添加剤の効果に偏りがあるまま製品製造が進んでしまいます。

この問題も原料粒度を揃えることで、原料に対する添加剤の付着割合を均一にし、安定した製品製造を可能にします。

粉砕機の構造

粉砕機の構造は、粉砕物の種類、粉砕する方法(衝撃、圧縮、摩擦)などによって変わります。

プラスチックリサイクル業界でいえば、射出成型品のような硬質プラスチックを粉砕する機械と、包装用の薄いプラスチックフィルムを粉砕する場合では、機械の構造も、刃の種類も違うものとなっています。

粉砕機のブレード(刃)

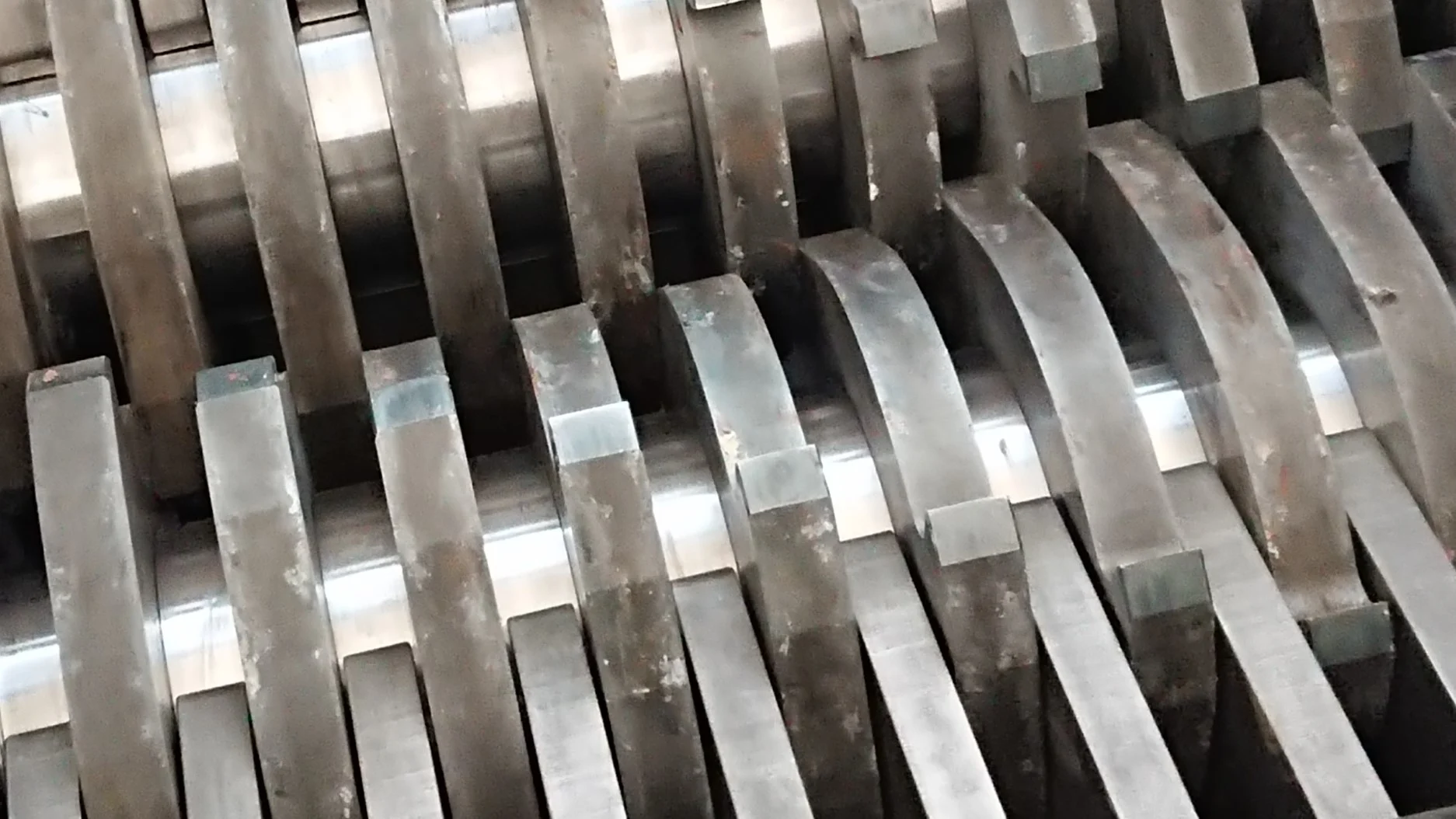

一軸粉砕機の刃(マンモス刃)

粉砕機のブレード(刃)は、粉砕対象に衝撃を与える重要な役割を果たします。

ブレードは回転軸に取り付けられ、回転軸と共に回転して粉砕を進めます。

種類として、回転軸が1本の一軸式と、2本の二軸式に分けられます。粉砕の前処理(破砕)などの処理には二軸式が使用され、粉砕処理の場合は1軸である場合が多いです。

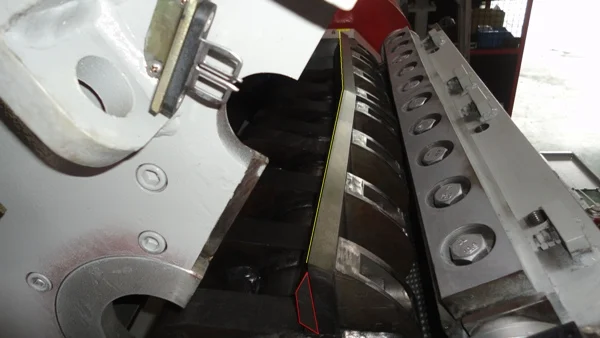

二軸破砕機の刃 二本の軸が噛み合っている

ブレードが摩耗し刃の切れ味が悪くなると、モーター負荷が増える、材料が粉砕されにくくなり処理能力が落ちるといった問題が発生します。

また、摩耗したブレードでの粉砕は、粉砕品の断面も綺麗ではなく、引きちぎったようなヒゲや、粉塵が発生してしまいます。ヒゲの発生は、粉砕品のかさ比重が軽くなり、輸送効率の低下、処理能力の低下の原因にとなり、粉塵は粉砕品を直接成型材料に戻す際の不良原因となることもあります。

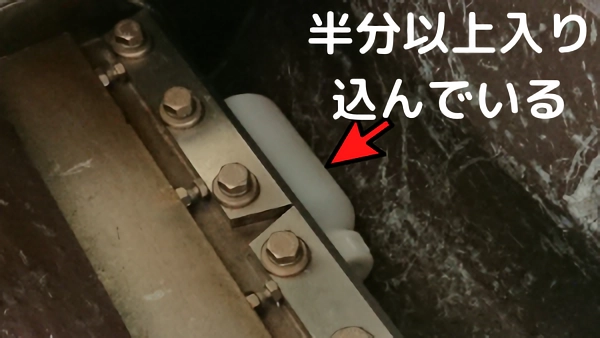

粉砕機のクリアランス

回転刃と固定刃のクリアランスは、粉砕品の品質や生産量に大きく関わります。そのため、粉砕機を選ぶ際は、クリアランスが調整できるものが望ましいです。

回転刃は、長時間の粉砕で摩耗したり、研磨で短くなっていきます。そのため、クリアランスが広がっていき、生産量や粉砕品質が変化してしまいます。そのため、固定刃と回転刃のクリアランス調整が必要となります。

回転刃の消耗も場所により差が出てくるため、刃をバランスよく配置換えすることも重要です。バランスよく刃を配置することで、回転軸のブレも低減できます。

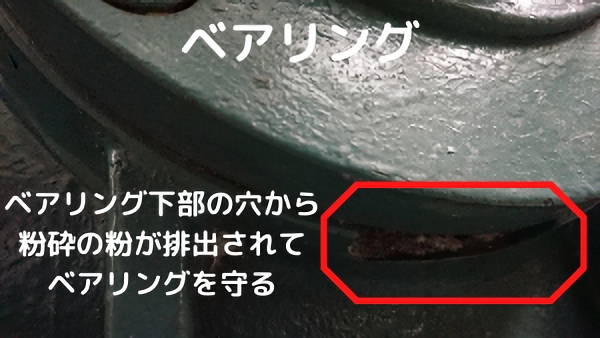

粉砕機のベアリング

粉砕機の回転軸を受けるベアリングは、粉砕機の最重要部品のひとつです。

粉砕物がブレードに当たる衝撃を常に受けながら回転しており、過度な負荷をかけすぎるとシャフトが曲がったり、ベアリングが破損することになります。

メンテナンスも重要で、グリスアップなどを小まめに行う必要があります。メンテナンスを怠り、内部の摩耗が激しくなると、異音、横ブレなどが発生します。ベアリングの異常は、温度の上昇により認識されることも多く、平常運転時の温度を計測しておくことが推奨されています。

また、粉砕の粉が軸からベアリングに混入することも故障の原因のひとつです。粉砕機によっては、ベアリングを外部に取り付けることで、粉砕粉の混入を防ぐ構造となっている場合もあります。

粉砕機のスクリーンメッシュ

スクリーンメッシュは、粉砕品の粒度(大きさ)を均質にコントロールするための穴のあいた鉄板のことです。粉砕室下部に取り付けられ、スクリーンメッシュの穴径以下になるまで、対象物が繰り返し回転刃と固定刃で粉砕されるようにします。

粉砕品の粒度は、回転軸の回転数やスクリーンの穴径により幅広くコントロールできます。粒度を変えたいときは、スクリーンを交換して調整します。

粉砕機を選ぶ際に考慮すべきポイント

粉砕機の能力は、様々な要素により決まるため複雑です。単純にモーターが大きければ処理能力が高いというものではなく、機械の構造が適切でなければ、処理量が思ったほど上がらないということが起こり得ます。粉砕対象に合わせたブレード形状、適切なクリアランスにすることで、小さなモーターでも効率よく大量に粉砕できる場合もあります。

モーター出力(馬力)

プラスチックや木材の粉砕は、衝撃粉砕がメインであるため、モーター出力が大きいほど粉砕能力が高いです。

しかし、モーター出力だけでなく、適正な構造、刃の形状、回転数なども合わせて選定すれば、小さなモーター出力でも大きな生産量を上げることが可能です。

回転数

軸の回転速度を上げるほど、生産性も上がる傾向にあります。ただし、 回転数を上げ続けていくと、ある点をピークに下降に向かうことが分かっています。生産を最大化するための適切な回転数が存在し、このピーク付近で粉砕をすると生産量が最大となり、エネルギー効率も最大となります。

粉砕室の構造

粉砕対象の形状に合った粉砕機を選ばないと、どんなにモーターが大きくても時間当たりの処理量が低いケースがよく見られます。原因の一つとして粉砕室の形状があり、粉砕対象に適した粉砕室形状を選定しないと、生産量が上がりません。

例えば、ボトルのような容積が大きい成型品を粉砕する場合、フィルムやシートを粉砕するための粉砕室デザインの粉砕機に投入しても、ボトルが浮いて刃が食い込まず、生産量が上がりません。

一方で、容積が大きい成型品を食い込ませるために、粉砕室に余裕を持たせた構造の粉砕機を選定すれば、ボトルを置いただけで回転刃と固定刃に噛みこまれるポジションまで自然に入っていきます。

このように、粉砕室の構造によって粉砕対象物の適・不適があるため、機械選定時に確認しておくことが重要です。

下記記事では粉砕対象に合わせ、構造やブレード形状をどう選ぶかについて解説しています。

スクリーンメッシュの穴径

プラスチックリサイクルなどでは、押出機のスクリューに食い込みがいい粉砕サイズが材料ごとにあるため、このサイズに合わせてスクリーンメッシュの穴径を選定することが大事になってきます。

穴径が大きければ、粗粉砕の状態でも材料はスクリーンを通過していきやすく、穴径が小さければ、材料は穴径より小さくなるまで粉砕室内に留まります。当然ながら、穴径が大きければ生産量は上がり、穴径が小さければ生産量は減る傾向にあります。

左側は小さい穴スクリーン、右側は破砕などに用いられる大きい穴スクリーンです。

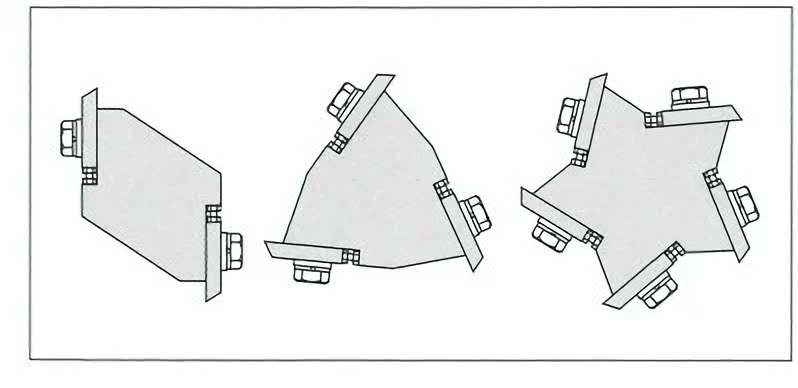

ブレード(刃)枚数

ブレード(刃)枚数が多いと生産量が上がる一方、負荷もそれに伴い高くなります。そのため、 ブレード枚数が多いからといって過投入せずに、適切なモーター負荷で運転をすることを心がけましょう。ブレード枚数は、材料性質やモーター容量のバランスを見て変更対応します。

ブレード(刃)の角度

ブレードは取り付け角度も重要です。特にフィルムやシートのような薄物を粉砕する場合、平刃を真っすぐに取り付けると、回転刃とフィルムが接触したときに負荷が一気に高まってしまい、停止してしまう可能性が高くなります。 回転刃を斜めに設置すると、固定刃と回転刃がハサミのように少ない力でフィルム裁断することができます。

一軸粉砕機の刃(斜めに取り付けた平刃)

硬質プラスチックを粉砕する際などは、波状に配置することで粉砕に必要なエネルギーを少なくすることができます。

清掃性

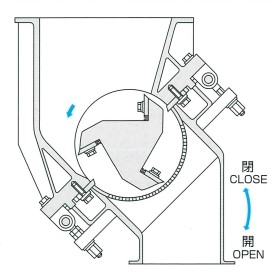

色々な材料に粉砕機を使用する場合、粉砕機で前に加工したものが残っていると、次工程の加工における異物混入の原因となるため、清掃性に優れた機械を選ぶことが重要になります。

具体的には、粉砕機上部がフルオープンできるか、下部の受けスクリーン部もオープンして上下から清掃できるかなどを確認しましょう。

参考記事:粉砕機選定の際に、隠れた重要なポイントとは?(清掃性について)

粉砕機のスクリーンレス

スクリーンレスとは、スクリーンメッシュを使用しない粉砕のことです。スクリーンがないので、粘度が高い材料などで目詰まりが起きません

粉砕機よりは、1次処理の破砕機がスクリーンレスであることが多いです。

粉砕機の運用時に気をつけるポイント

粉砕機の構造や、選ぶ際に見るべきポイントに加え、運用時には以下ポイントにも注意するようにしましょう。

粉砕機の摩耗

プラスチックの粉砕を行うときなど、長時間の粉砕加工を行っていればプラスチックそのものにより摩耗することがあります。特にプラスチックが炭カル、タルクなどのフィラーを含む場合や、ガラス繊維が練り込まれている場合などは、摩耗が問題となります。

回転刃や固定刃などの摩耗を放置し、粉砕性能が低下していくと、回転軸がブレ始め機械動作に悪影響を及ぼす原因にもなり、機械寿命を大きく縮めます。

そのため、摩耗が予想される原料を扱う場合は、耐摩耗の対策を施すことが必要となります。また、 粉砕を行う樹脂の種類や、機械の方式に応じて摩耗が激しい箇所を容易に交換できるアッタチメント式にすることも有効です。

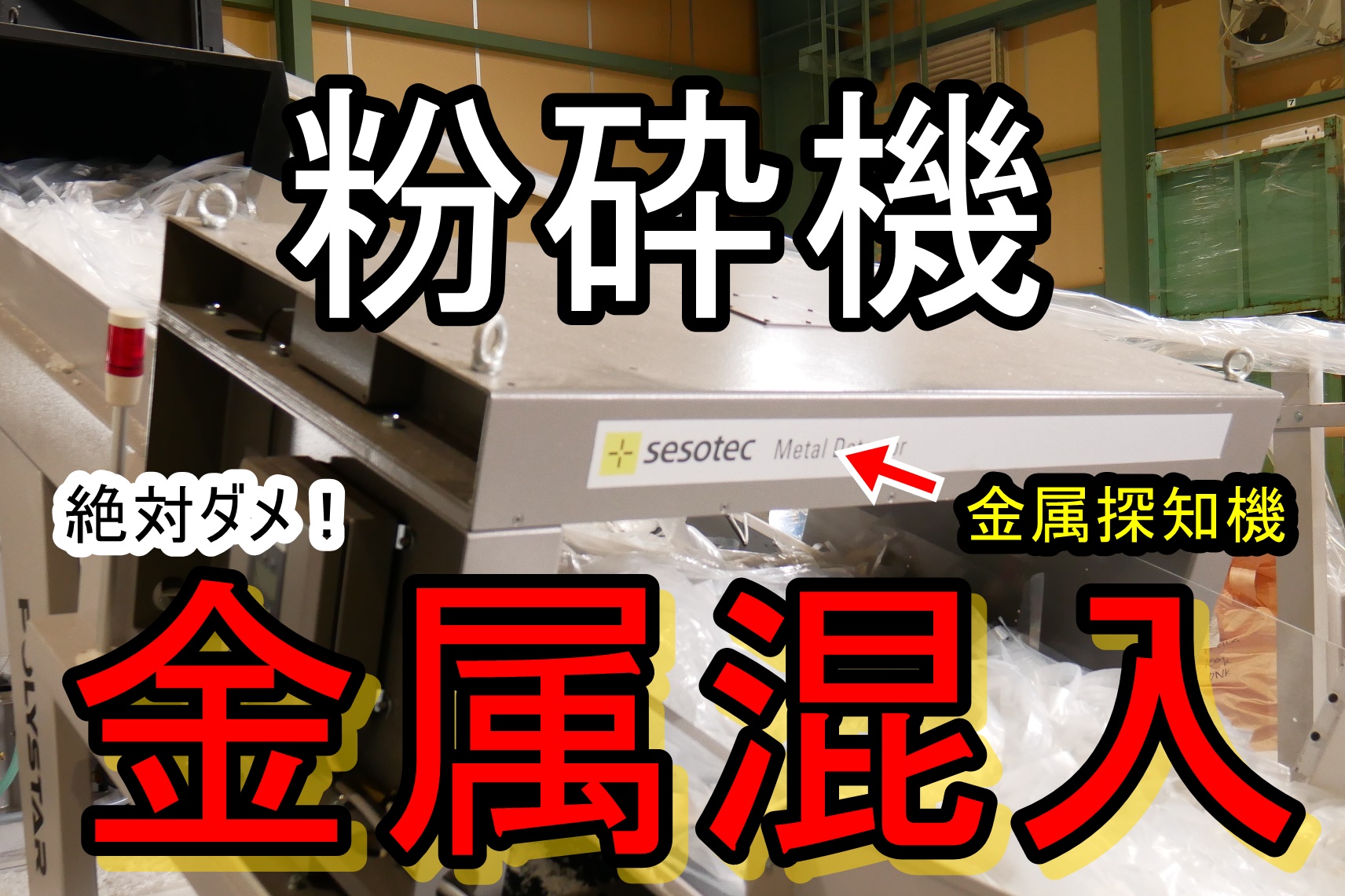

金属の混入防止

粉砕機は固定と回転刃のクリアランスが狭く、精密な調整をしているため、金属が混入しているとブレードがボロボロになってしまいます。また金属が噛み込みモーター負荷が上がってしまうなどして機械寿命を縮める原因にもなります。

そのため、絶対に金属が入っていない原料のみを取り扱うか、粉砕機投入前に金属探知機を取り付けることをおすすめしています。

参考記事:絶対ダメ!粉砕機への金属混入とその防止対策 (粉砕機の選び方シリーズ)

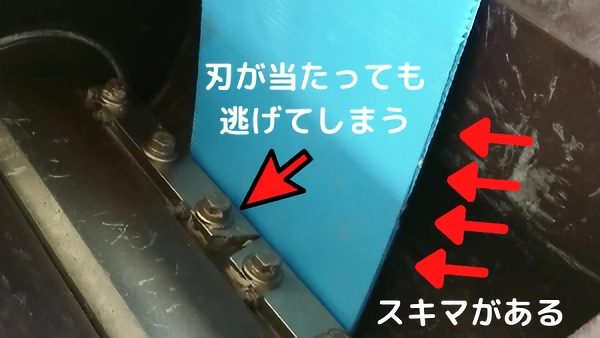

刃と内壁のクリアランス

刃と内壁のクリアランスは、粉砕をする素材により適正な値があります。クリアランスが適切でないと、粉砕対象が変形し、刃がうまく当たらず粉砕されないことがあります。

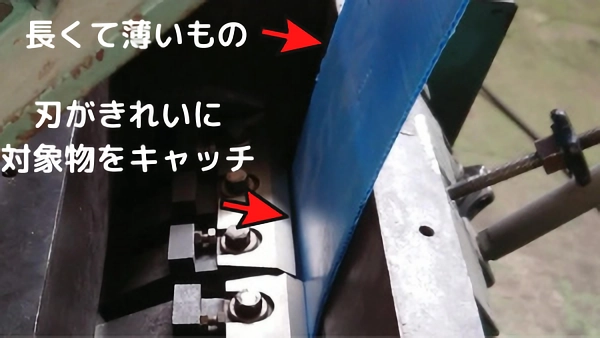

対象物が投入される角度

粉砕対象に適した粉砕室形状や正しいブレード形状を選んでも、投入角度が悪いと粉砕対象にブレードが効率的に食い込んでいきません。

上の写真の例では、粉砕室に大きな余裕を持たせていない構造を採用しており、「長いもの」や「薄いもの」を刃が巻き込みやすいです。このときの最適な投入角度は、回転刃と固定刃が最接近する場所の真上です。

写真では、真上から投入された長物が綺麗に刃にキャッチされており、さらに対象物を連続で巻き込み続けることで生産量が上がります。もし投入角度が斜めであれば、長い対象物が刃で遊んでしまい、食い込みが悪くなります。投入角度を適正にするかしないかで、生産性に大きな差が現れます。

対象物の硬さ(柔らかさ)や粘り

粉砕対象物の硬さや粘りによって、生産量は大きく異なります。特に、粘りはメッシュに詰まるなど、面倒な問題となることが多いです。

粉砕対象物を長時間放置しておくと、受け入れ時から劣化し物性が変化していることもありますので注意が必要です。

粉砕くずの飛散

粉砕室内で回転刃が動いていると、その粉砕品が投入口から出て飛散してしまう場合があります。 この飛散を防ぐためには、以下の対策が考えられます。

- 投入口に開閉できるダンパを設置する。飛散防止とともに、異物混入も防止できます。

- 投入口と粉砕室の距離を長くする(粉砕機の構造による対策)。

- 飛散するとトラブルになるエリア(成型機付近)からシューターなどを使用して遠ざける。

粉砕機の騒音・振動

粉砕機は非常に大きな音や振動を出すため、作業者の労働環境を考えるならば騒音や振動対策をおすすめしています。

下記記事では、オフィスに設置した粉砕機に防音対策を施すことで10デシベル以上減音させています。もちろん製造機用の騒音・振動対策もありますので、興味がある方は、機器購入時に希望を伝えていただくか、お問い合わせよりご連絡をお願いいたします。

またモーター容量が大きい粉砕機は、騒音特定施設や振動特定施設に該当することがあるため、各種都道府県や自治体の環境部等の資料を確認したり、問い合わせしたりしましょう。

運転やメンテナンスの際の服装

ブレードなどの回転体に巻き込まれやすい服装は避けるようにし、マフラーやダボダボの服などは着用しないようにします。

また鋭利な粉砕品ができることがあるため、必ず手袋を着用するようにしましょう。

粉砕片などが目に入る事を防ぐため、防塵メガネやマスクを着用も着用します。

機械騒音は作業者のストレスとなるため、耳栓なども準備することが多いです。

粉砕機のメンテナンス

各パーツの定期点検

| パーツ | メンテナンス内容 |

| ブレード(刃) | 回転刃、固定刃共に摩耗がないか確認し、定期的に研磨します。 |

| クリアランス | ブレードの研磨をしたら、確認して適正に調整します。 |

| ベアリング | 定期的にグリスアップを実施します。 |

| モーター | 異常昇温、異音などが無いか確認します。 |

粉砕機のブレード研磨

適切なブレード研磨は、機械振動やモーター負荷を低減することになり、機械の長寿命化に繋がります。研磨できる範囲はブレードによって異なり、異物などで欠けてしまった刃は研磨できない場合もあります。

ブレード研磨は専門業者に依頼します。業者に頼むとよく研磨してくれる代わりに刃の減りが早いようですが、これは小さなチッピング(欠け)があると、無くなるまで研ぐのが理由のようです。

スキルがある会社は自分達で行う場合もありますが、研磨は非常に危険な作業なので、十分に注意して行う必要があります。ブレードを軸から取り外さず、ヤスリやグラインダーなどで軽く研磨するだけでも、切れ味を維持できる場合があります。

粉砕機の替刃

替刃は常に最低でも1セットは準備してようにしましょう。ブレードの研磨処理を行う際、替刃セットと交換して行えば、機械を停止せずに稼働を継続することが可能となります。

ブレードも長時間運用していると、研磨による刃ごとの差が出てきます。この差が軸ブレ原因になることもあるため、替刃も使いながらブレード配置を変えて粉砕均一化となるよう調整を行うこともあります。

木材用の粉砕機

破砕した木片を粉砕することで、木質ペレットの作成に使用したり、おが粉や敷材の生産に使用します。様々な材料に対応した粉砕機の一材料として木材を粉砕するものや、木材の粉砕に特化した機種があります。

プラスチック材料なども処理できる粉砕機であれば、硬質材料の処理も想定した機械構成になっていますが、木材破砕に特化した機種などでは、異物混入に弱いものもあるので注意しましょう。

機械の構造、材料の投入や搬出方法、購入時のポイント、メンテナンス方法なども、今まで紹介したものと同様となっています。

粉砕方式

今まで紹介してきたような固定刃と回転刃の組合せタイプ、木材を小さな粒子にするために回転するハンマーを使用するハンマーミルタイプ、木材を円盤状の回転ディスクで粉砕するディスクミルタイプなどがあります。

ハンマーミルの構造例は、下記のCPM Americasの動画が分かりやすいです。

ディスクミルタイプの構造例は、下記のFuchs Maschinen AGの動画が分かりやすいです。

まとめ

粉砕機とは、物質を大きな状態から小さな状態にする機械です。

粉砕と破砕の違いとして、粉砕は均一な微粒子や粉末を得るプロセスであり、破砕は大きな物体を小さなかたまりにするプロセスです。特にプラスチックリサイクルでは、原料プラスチックの粒度を均一にすることが再生ペレットの品質を安定させる重要な役割を果たします。

粉砕機を用いるメリットとして、下記要素が挙げられます。

- 材料の大きさを揃えることで取り扱いやすくなり、輸送性や貯留性が向上する。

- プラスチックリサイクルにおいて、再生ペレットの品質を安定させる。

- 添加物の付着性を向上させ、製品品質を改善できる。

粉砕機の構造は、粉砕物の種類や粉砕方法によって異なります。構成要素を大きく分けると、ブレード(刃)、ベアリング、スクリーンメッシュです。

粉砕機を選ぶ際には、モーター出力、回転数、粉砕室の構造、スクリーンメッシュ穴径、ブレード枚数や角度、清掃性を確認するようにしましょう。

運用においては、粉砕機の摩耗や異物混入に気をつけ、投入物の物性や投入角度、粉砕機の騒音・振動にも注意を向けることが大切です。

弊社でも下記粉砕機や、破砕機も取り扱っていますので、気になる方はお問い合わせよりご連絡をお願いいたします。

ペットボトル粉砕機を価格【360万円~】【洗浄機能オプションあり】

Q&A

| 質問 | 回答 |

| 粉砕機からの排出方法は、どのような方法がありますか? |

形状などにより変わります。

|

| プラスチックリサイクルにおいて、フィルムと硬質プラスチックは同じ粉砕機でできますか? | 一般的には可能です。しかし、フィルムを専門で行う場合と、硬質専門で行う場合では、生産量を求めると仕様は異なるカスタマイズとなります。また、形状などで粉砕機の食い込み方が違いますので、一概に硬質と軟質の違いだけで区別するのは難しいです。 |

| 回転刃と固定刃のクリアランスについて教えて下さい。 | 一般的に破砕の場合はクリアランスが広めで、粉砕機の場合は狭めです。粉砕機はよく「新聞紙一枚分」といわれ、精密にクリアランスを設定します。 |

| スクリーンメッシュの抜けが悪い材料があります。 | 排出側のブロア出力を上げ、吸引力を上げて解決することがあります。それでも抜けない場合は、粉砕品にシリコンパウダーをまぶすと抜けが良くなる場合があります。 |

| 粉砕品の大きさはどうやって調整するのでしょうか。 | 粉砕品の大きさ(粒度)はスクリーンの穴径で調整します。 一般的に細かい穴径のスクリーンを使用すると粉砕機は処理能力が落ち、逆に穴径が大きくなると処理能力は上がります。購入前に粉砕品の大きさと生産量のバランスを、機械メーカー含めて調整することが重要です。 |

| プラスチック材料が粉砕室内で溶けてしまいます。 | プラスチックによっては、粉砕機内部の剪断熱による温度上昇で溶けてしまいます。短時間なら大丈夫でも、長時間のオペレーションだと温度が上がってしまうことが原因です。 ブレード形状を空気が抜けやすい形のものにする、ブレードを研磨し剪断熱の発生を抑制する、水冷による冷却を行うなども対策があります。 |

| 粉砕機の機種選定はどのように考えればよいでしょうか。 | 最初に粉砕方式を判断します。粉砕ができるかはメーカーなどで実際にテストすることをお勧めします。粉砕方式が決定後、1か月の必要処理量を把握し、月間の稼働時間から粉砕機の必要処理能力(kg/h)が分かります。機械本体だけでなく、投入方法や搬出方法など、現場のオペレーションを考えながらオプションも検討していきます。 |

| 不織布、発泡スチロールなども粉砕できますか? | 可能です。ただし、比重が軽い場合は粉砕品がスクリーンの穴を抜けにくいので、ブロアなどを使用して吸引させます。また、許される限り穴径を大きくしたほうが処理能力も上ります。 |

コメント