フィルム専用のプラスチックリサイクルのためのルーダー(押出機)、Repro-Flexは省エネ化、省力化、省スペース化を実現しています。

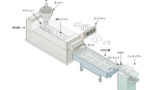

従来の再生ペレットの加工フローは、①粉砕機→②ストックタンク→③押出加工(ルーダー加工)、となっていました。

一方、このカッターコンパクターをルーダーと合体させることで、①+②+③の作業が一台の機械でできることになります。

これを可能にしているのが、カッターコンパクターと言われる、回転式の粉砕機になります。動画で7分ほどでカッターコンパクターについて説明させていただきます。(お時間ない方は以下の説明文をご覧ください)

カッターコンパクター一台でできる役割

1)粉砕工程 2)減容工程 3)乾燥工程 4)供給工程

この4つの役割を1台で可能にしているのがカッターコンパクターです。

それでは、なぜカッターコンパクターが上記の役割を可能にしているのか、ひとつひとつ解説して参ります。

1)粉砕工程

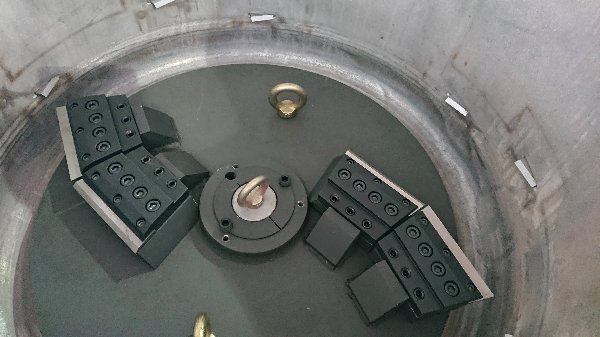

カッターコンパクターのボトム部分には回転式のプレートが設置されています。そのプレート上に、回転刃が付けられており、このプレートが回転することでフィルムを回転刃で粉砕していきます。この回転刃によりフィルムは細かく粉砕されていきます。

さらに、カッターコンパクターの内部壁面には固定刃が付けられています。底にある回転刃が付いたプレートが回転することで、スクラップは内部を回転しています。この回転しているとき、スクラップは内壁に遠心力で押しつけられることになります。すると、スクラップが内壁に押しつけられながら回り、固定刃に当たります。この固定刃でもスクラップは粉砕されることになります。

こうして、ベルトコンベアやニップローラーで投入されたスクラップフィルムは、回転しながら、刃に当たりながらどんどんと細かく粉砕されていくことになります。

ポイント☛スクラップフィルムは回転刃と固定刃で細かく粉砕される

2)減容工程

フィルム専用のルーダーであるRepro-Flexは比重が軽いフィルムを再生ペレットに加工することに優れています。ご存じのように、フィルムは薄く、粉砕しても比重が軽いものです。比重が軽いままルーダーのスクリューに投入しても、生産量がまったく上がらないことになります。

古典的な方式では、フィルムを手でスクリューに直接食込ませたり、粉砕品であれば押し込み装置で押し込みながら比重が軽い問題を解決しようとしていました。

しかしながら、このカッターコンパクターはこの問題も見事にクリアします。

説明します。

投入されたプラスチックは内部の回転刃と固定刃によって、破砕されます。

その破砕の過程で剪断熱と摩擦熱が発生します。

したがって破砕がはじまりますと、この剪断熱と摩擦熱でカッターコンパクター内の温度は上昇を始めます。

カッターコンパクターには水冷などの機構があるので、温度は80~130度くらいの間でコントロールされます。

すると、この温度帯ですとフィルムはこの熱で半溶融されることになり、収縮をしていきます。結果、フィルムは温度が上がるまえの状態よりも比重が重くなります。比重が重くなれば、ルーダーのスクリューに入ったときの生産量があがるということになります。

ポイント☛剪断熱と摩擦熱により、フィルムが半溶融され比重が上がる

参考記事:最新式ホットカットペレタイズのシステムについて解説

3)乾燥工程

スクラップをリサイクルする際に大事なのは、水分を除去することです。なぜ水分が再生樹脂のルーダー加工に悪影響があるかを説明します。

①生産量が下がる

水分が抜けないままルーダーのシリンダー内に入ると、水分は200度前後の熱で気化します。水蒸気は気体となるため、シリンダー内で容積が爆発的に増えます。このときに、シリンダー内はほぼ密閉状態ですので、水蒸気の容積が増えると、後から供給されてくるスクラップがシリンダー内で先に進まないのです。水蒸気に押し返される現象が起きるわけです。供給が極端に細くなるわけですから、生産量も大きく落ち込むということになります。

②再生ペレットの品質が下がる

ルーダー内で発生した水蒸気が抜けきれずにそのままペレットに入り込みますと、「発泡」と呼ばれる現象が起きます。

この発泡は、再生ペレットを使って製品を成型するときに、外観不良などを起こします。エンドユーザーからクレームとなることがほとんどです。水分を抜かずに再生ペレット加工をするのは大変危険(事業リスクという意味です)です。

①と②の理由により、水分を抜いて加工しなくてはならないことがおわかりいただけましたでしょうか。

それでは、カッターコンパクターが水分をなぜ除去できるか説明致します。非常に簡単なことですが、カッターコンパクターは剪断熱と摩擦熱で温度が80-130度に保たれています。もしも、水分を含むスクラップがカッタコンパクターに入った場合、このカッターコンパクター内部の熱により、水分が蒸発して除去されることになります。カッターコンパクターで蒸発するので、ルーダーのスクリューに入ったときには水分はなくなっているので、生産量にも品質にも影響は無くなっているということになります。

ポイント☛水分はルーダーに供給する前に蒸発して乾燥される

※ただし、水分率が増えれば増えるほど生産量は下がる傾向にあります。一般的に3%以下であれば、ほぼカタログ値に近い生産量となりますが、5%を超えてきますと、生産量の低下が顕著になります。水分率7%を超えるスクラップについては、投入前になんらかの対策(乾燥工程を加えたり、乾いているスクラップと混ぜながら加工など)をお勧めします。

参考記事:押出機のベントアップの原因と対策について

4)供給工程

従来の再生ペレットの加工では、ルーダーにフィルム粉砕品を供給するのは、押し込み機付きのホッパーなどで供給していました。

ところが、このカッターコンパクターは、押し込み機を使わなくても生産量が多く、高効率な生産ができます。

その理由をふたつご説明します。

- カッターコンパクターですでに減容されている

すでにフィルムが半溶融され、減容化されています。当然比重はすでに重くなっていて、スクリューにさえ入れば生産量が上がる状態になっています。 - 遠心力を利用して粉砕物がスクリューに押し込まれる

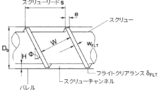

粉砕されたフィルムは半溶融され、減容されて内部を回転しています。回転していますから、粉砕物には遠心力がかかっています。そして、カッターコンパクター内部の底の壁面には、ルーダーの押し込む為の穴が空いています。

この穴に近づいた粉砕品は、穴から遠心力によりスクリューに押しつけられます。押し込み機で機械的に押し込まなくても、遠心力でルーダーのスクリューに押し込むことができるのです。

ポイント☛減容されたフィルムは遠心力でルーダーのスクリューに食い込み、より多くの粉砕物を供給できる

おわかりいただけましたでしょうか。このカッターコンパクターは、4つの役割を1台で行ってしまうという、フィルムを再生ペレット加工するリサイクル業者にとっては衝撃的なパフォーマンスを実現した機械なのです。

5)さらにおまけ カッターコンパクターの5つ目の役割

実は、もうひとつカッターコンパクターが果たしている役割があります。

それは、「スクラップの昇温」です。

すでに知られているデータがあります。押出機に樹脂を投入する前に、樹脂をプレヒーティング(余熱を加える)すると、その生産量が上がるというものです。常温のまま投入するより、余熱で温めてから投入したほうが生産量が増大するのです。

さて、前述のようにカッターコンパクターはスクラップの剪断熱で温度が60-110度くらに上昇します。

つまり、樹脂が押出機(スクリュー)に入る前にプレヒーティングされていることになります。

したがって、カッタコンパクターは、「スクラップの昇温」により生産量を常温で供給したときよりも増大させる役割を果たしていることになります。

カッターコンパクターのフロー

投入されたれたスクラップが減容されてかつ熱で減容されて粉砕されていく

まだ熱で減容されていない軽いフィルムは、一番上の方でフワフワしています。

上の方はまだ比重の軽いものが回っていますが、徐々に熱で約100度、60度から110度くらいまで温度が上がるにしたがって、半溶融されていきます。だんだんかさ比重が重くなってくると下に落ちてきます

フィルムに熱がかかって重くなっていくと下の方に沈んでいく

ちょうど一番下にかさ比重が重くなったものが回っているところにスクリューが口を開けて待っているということになりますので非常にフィルムの生産には圧倒的な効果を発揮する

カッターコンパクター下部に穴が開いている

比重が重いものをキャッチできるように下部に穴を設置しています。

スクリューの穴には、回転している遠心力で押し込まれる

回転している遠心力を利用するので、効率的です。

熱で半溶融され、比重の高くなったフィルムがスクリューに供給される

もう一つ言えることはこれは押出機についてちょっと知っている方であれば皆さんご存知かと思いますが、スクリュー中に材料を入れる前にプレヒーティング(材料の温度を上げておくこと)、つまり材料を余熱で温度を上げておくことで生産量が上がります。カッターコンパクターではプレヒーティングも同時に行っているということになるわけです。すでに60度80度あるいは100度ぐらいの余熱をかけたフィルムをここに入れることで、スクリュー内部で材料が早くスムーズに溶けて生産が増加するこになります。

押出機(ルーダー)のパーツの解説シリーズ

→ニップローラー

→ベルトコンベア

→スクリューコンベア

→カッターコンパクター

→ベント

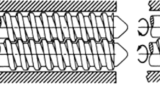

→スクリーンフィルター

→POLYSTARの標準ペレタイザー

→真空ポンプ

→金属探知機

→定量供給機

.png)