廃棄物になっていたプラスチック、つまり産業廃棄物処分業者が扱っていたブラスチックをペレット加工してみたことでわかってきた問題点5つと、その対策について解説します。

どうすれば、産廃系プラスチックを品質が良いペレットに加工できるのでしょうか?

実際に産業廃棄物業者のヤードから廃棄プラスチックを選び、それを光学選別機という選別装置で選別をした後にペレットに加工してみました。

水による洗浄は行わないで、単に光学選別機で分別をしてから押出機という樹脂を造粒をする装置でペレタイズの試作をしました。

その時に出てきた問題点5つと、その解決策を簡単にレポートします。(解説の動画バージョンはこちら)

今回ペレタイズ(造粒)したフィルムです。

参考動画:ペレットの品質は誰が決める?

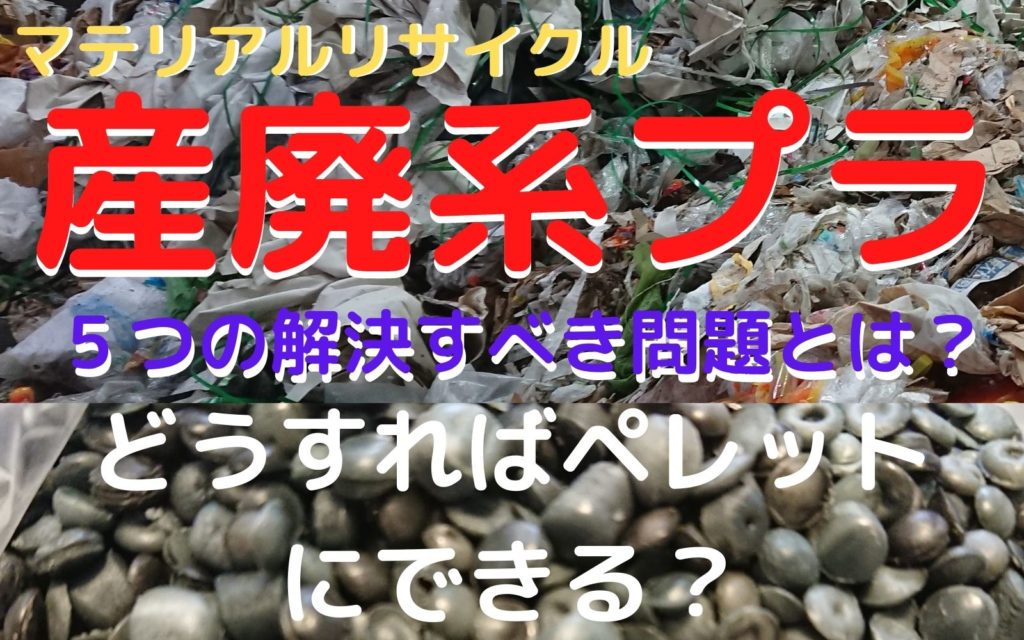

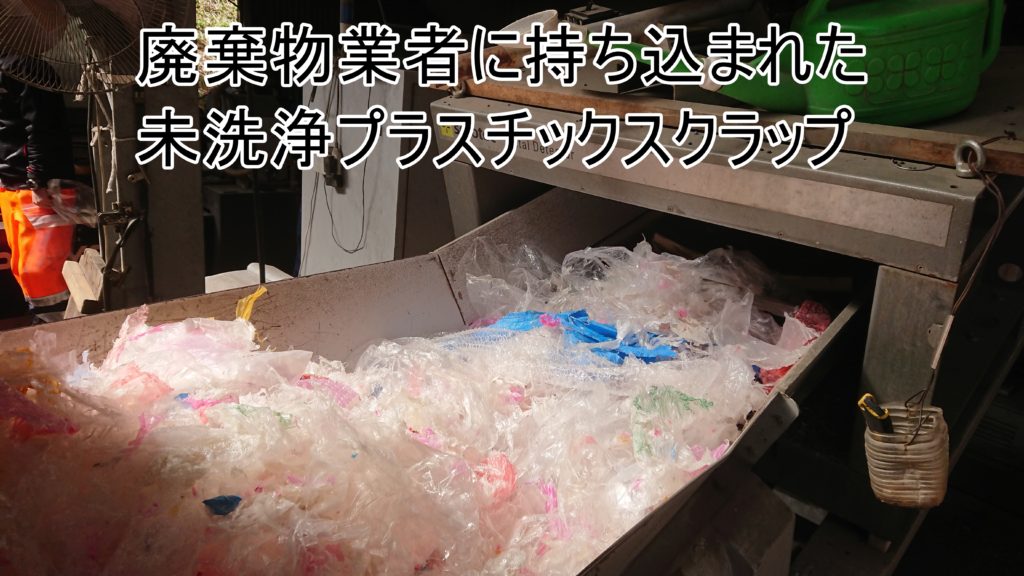

産業廃棄物業者に持ち込まれた未洗浄のプラスチックで、粗分別した後に異物などを取り除き、そのまま粉砕をしたものです。

ここはすでに押出機への供給コンベアの中にある状態です。

この廃プラを供給してペレットを製造します。こんなペレットになります。

こちらがペレットを加工しているところです。

このようにペレットを製造しましたが、実はこのペレットはまだ再生原料というには解決するべき5つの問題がありました。

一つ一つ問題点を指摘して解決策を考えていきます。

ではまずその問題点なのですけれども一体何が問題なのでしょうかということになるのですがその問題点を5つまとめてみましたのでこちらで考えてみたいと思います。

もともとフラフ燃料にされていたプラスチックですからこれを再生ペレットにするということは当然すぐにうまくいということはないのです。

一つずつ課題を解決していかないといけないということで、まずは5つ問題点を上げてみました。

1.水分

このカッターコンパクターの中に材料をどんどん投入していきます。すると、押出機のベントから実はあるものが出てくるのです。

何かというと水蒸気が出てきました。スクラップに水分があったということがこれでわかります。

この水蒸気というのは樹脂のために良くありません。水蒸気が入ると生産性も落ち、品質面にも良くない影響があります。(特に加水分解しやすい樹脂など)

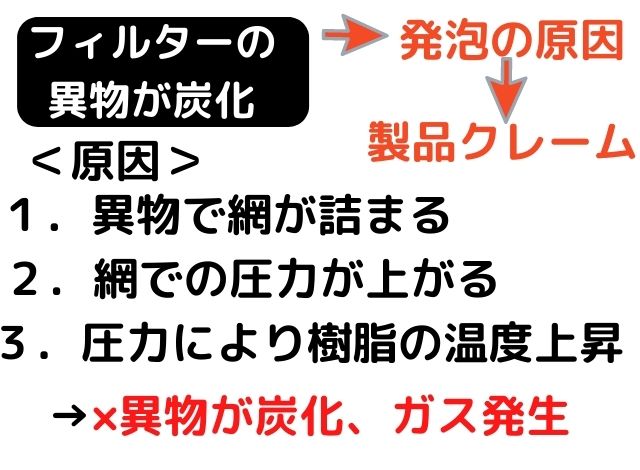

2.異物による網詰まり

この異物による網詰まりが起こると、生産性がかなり落ちます。頻繁に網を取り替える必要があるからです。網を取り替える作業は人の手で行われます。例えば1時間に1回あるいは30分に1回、異物の量が多い場合は15分に1回などということもあり得ることです。

この写真をご覧ください。

異物で詰まったフィルターを取り出したところ黒く炭化している部分、これはフィルターが全部異物で詰まっている部分です。この異物がさらに黒くなっているっていうのはどういうことか解説します。

フィルターが詰まる

⇒後ろかどんどん樹脂が来ますから樹脂圧力が上がっていく

⇒圧力が上がると樹脂が表面で温度が上がる

⇒その温度が上がるときは30度とか平気で上がりますからその上がった温度で異物が炭化

⇒異物が焦げる=黒くなる(色への影響)

⇒炭化した異物からガスが出る

⇒ガスが樹脂ペレットに入る(=発泡現象が起こる)

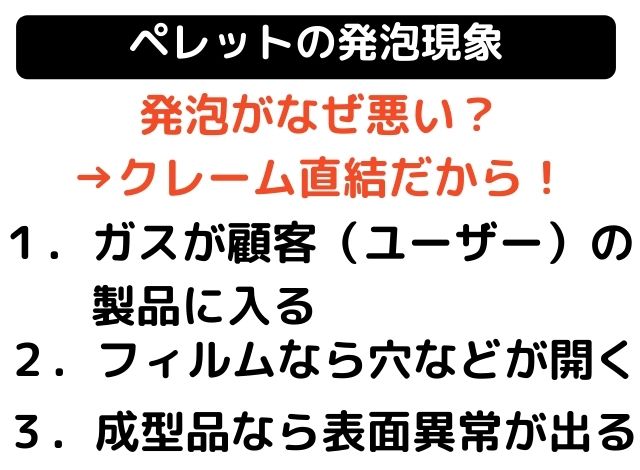

3.発泡

網が詰まるというだけでなく、様々な問題を起こしていくことがお分かりいただけるかと思います。

まず網が詰まるという問題、それからその樹脂温が上がって圧力が上がって異物が炭化してしまいます。その炭化したところからガスが出てきます。

湯気がモクモクと出ています。これはガスが出ているのです。水分ではなくガスが出ています。

このガスが押出機の中に入ったままですとペレットの中に入ってしまいます。

この炭化したものから出たガスがペレットの中に入って「発泡」という現象が起きてしまいます。「発泡」しますとペレットの中に空気が入っているので軽くなって、大きく膨らんでしまう状態になります。

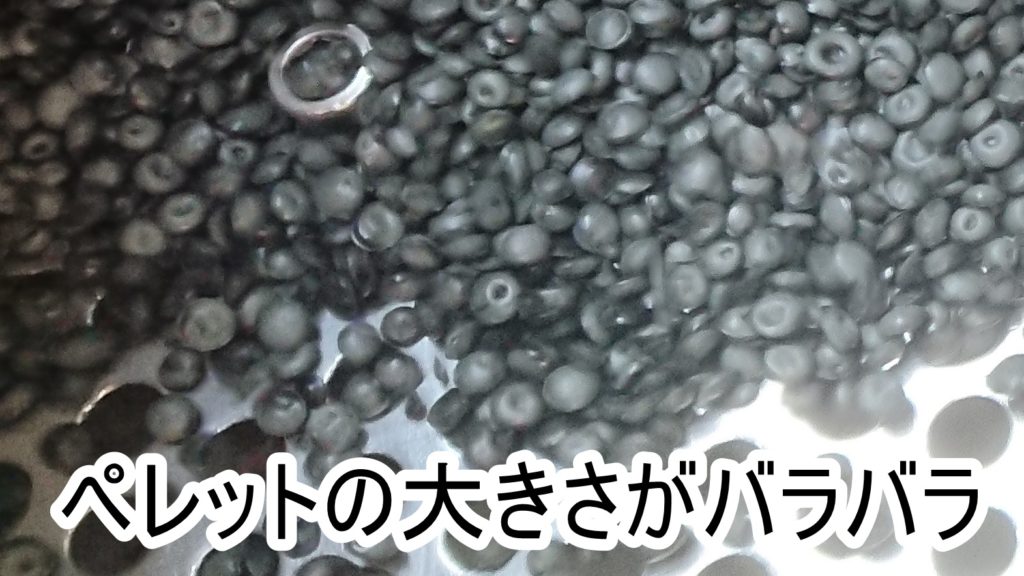

その発泡のペレットの写真です。

上手く撮れてない写真ですが大きさだけはおわかりいただけるかと思います。

ご覧のとおりペレットの大きさがバラバラです。まるっぽいのがあったり薄いのがあったり大きいのがあったり小さいのがあったり、ペレットの形がバラバラです。

もう少し近くで見た写真です。

小さいペレット、薄いペレット、大きなペレットなどサイズや形がバラバラなことがお分かりいただけます。

また、ペレットの真ん中がへこんでいるのがわかりますでしょうか。

これは1回空気が入って、ある程度冷えたときに縮んだものです。その時にこのように縮んでしまいます。

これがあると発泡していることが強く推定できる証拠になります。

これを見たときにプロのリサイクルプラスチック屋さんは加工がうまくいっていない(あるいは材料が悪い)、発泡しているということでがっかりするわけです。

これはもう商品として出荷出せません。

発泡ペレットは出荷したら即クレームの可能性あるので出荷できません。(特にエンドユーザーに販売する場合)

ということで、発泡というのは非常に大きな問題です。何とか解決する方法を見つけないといけないということになります。

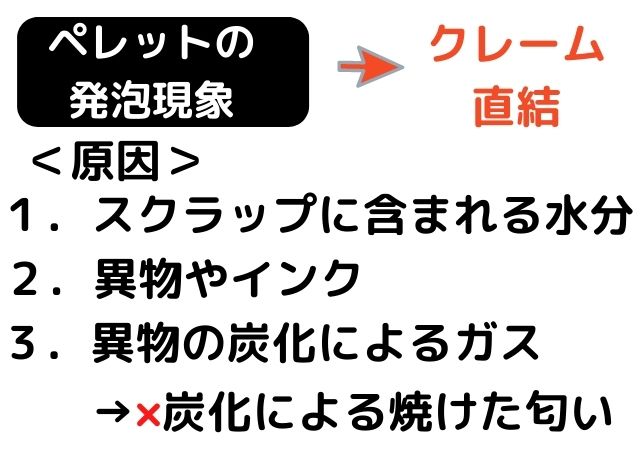

4.臭い

発泡しているペレットとこの状態の写真も見てもらいました。網詰まりしたところから炭化してガスが発生して、このガスにより発泡が起きます。

この発泡の原因となるモクモクした煙は、臭いを嗅ぐと焼けた臭いがします。当然ですよね、焦げて炭化しているわけですから。

焦げているわけです。焼けた臭いがするわけです。では焼けた臭いの何が悪いのだという事ですが、焼けた臭いがぺレットからすると、そのペレットを使った製品は焼けた臭いがします。

例えばですが、焼けた臭いのペレットをパレットに加工して、それをお客さんが使用します。そのパレットが食品の出荷に使われたとします。するとそのパレットがのった所からその食品の箱であるとかパッケージであるとか、最悪食品にこのやけの臭いがついてしまう可能性があります。

とすると、その時は製品クレームです、もうパレットのクレーム所ではなく、今度は上に乗った食品のクレームまで負わされるということになってしまいます。

それはもう本当に最悪なことで避けなければならないことですが、発泡したペレットであるとかヤケの強い臭いがするペレットであるとか、こういうものは即クレームになります。

そのような原料は出荷はできません。

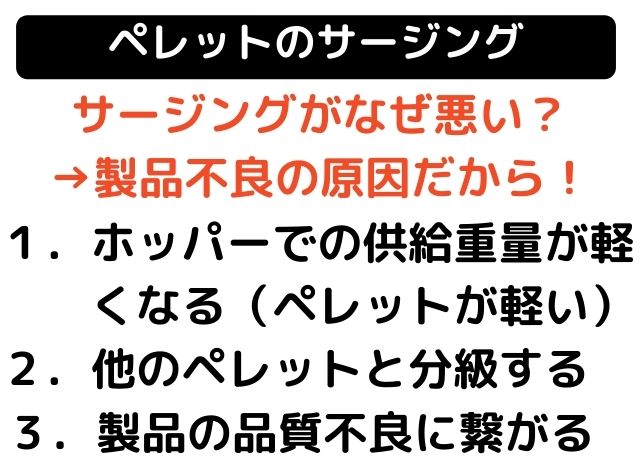

5.サージング

先述で、ペレットが大きくなったり小さくなったりした写真がありました。要はペレットが大きくなったり小さくなったりするのをサージングと言います。

では、ペレットサイズの大小(ストランドなら太い細い)の何が悪いのでしょうか。

お客様が製造工程の中で原料を入れます。その時にペレットの粒が全部きれいにそろっているときれいに一定にスクリューに供給されていきます。一定速度で一定に入っていくことになります。

しかしペレットサイズに大小があると、落ち方に微妙なズレができるのです。それがある製品の表面の状態に影響を与える事がでてきます。

そうするとお客様の工場で表面などの外観不良が発生します。

加えてこのペレットは、思い出して頂ければと思うのですが発泡している可能性もあるわけです。すると今度は比重まで違うわけです。ペレット同士の比重も違う、発泡の度合いも違う。

ペレットの比重が違うので、またお客様の製品を作るホッパーの中で下への落ち方に差が出てしまいます。

この差がお客さんの製品の差になって現れる。だから側クレームになるのはこの発泡、臭い、サージング、こういったことになります。

何としても解決をしなければいけない問題点ということになります。

海外販売でも問題になります。

中国は再生ペレットの輸入に厳しい基準を設けています。

色:色ブレがあってはならない(単一色)

サイズ:統一されていなくてはならない(同じ大きさ)

臭い:臭いはNG

再生ペレットの最大の需要国である中国に輸出するには、色形大きさが同一のものでないと出荷ができません。最大需要国に販売できないのは痛いハンデです。

在庫を背負う恐怖とも隣り合わせです。

では、これらの問題をどのように解決していけば良いのでしょうか。

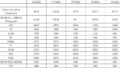

先ほどの問題点5つの横に一つ一つ解決策の提案これがされています。

水分の解決策

水分に対しては水濡れしたスクラップを入れないということがまず最初の一番簡単な解決策です。

しかし、やはりリサイクルの現場では1回1回そう言っていられない場合も出てきます。

その時にどうするかということなのですが、解決策をふたつご紹介します。

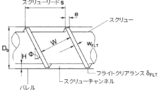

2段式押出機

2段式押出機というのは、1段目で樹脂を溶かして、それが2段目に移るときに樹脂が全解放されて1回外に出ます。その時に水分が蒸発して外部に全部抜けます。

この2段式押出機を使うということで解決するという方法がまず一つあります。

カッターコンパクターのサイズアップ

もう一つの方法が、カッターコンパクターのドラムを大きくカスタマイズするというものです。

これはどういうことかというと、カッターコンパクターという回転式の粉砕機が一緒に付いているわけなのですけど、そのドラムの大きさがポイントになります。

小さい場合、水分が入ったフィルムが入ると温度が急激に下がってしまいます。

このドラムの中の温度は常に一定で安定していなければいけないのですが、小さい場合は簡単にそのバランスが崩れてしまいます。

そこで、ドラムを大きくサイズアップすると、多少の水分が入ってきてもある程度吸収をしてくれます。

このカッターコンパクターのドラムのサイズを少し大きくするということでこの水分による影響をより下げます。ゼロにすることはできませんが、より少なくするということは可能かつ効果的です。

また先ほどの写真のような水分程度であればこれであれば、多少生産量は落ちるかもしれませんけれども生産自体は可能です。

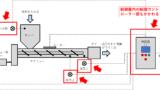

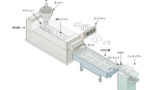

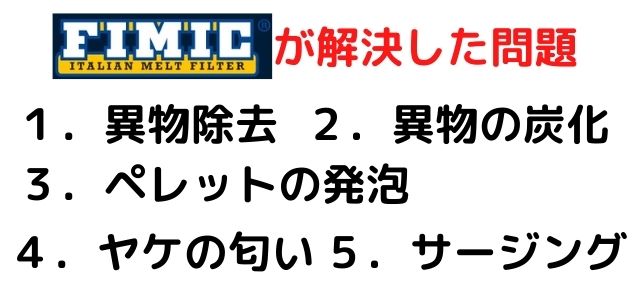

網詰まり、発泡、臭い、サージングの解決 ⇒ レーザーフィルター

上記で述べてきた、2異物による網詰まり、3発泡、4臭い、5サージングの問題点をこのレーザーフィルターが解決することが可能になります。

まずレーザーフィルターとはどういうものかご説明します。

この異物の網詰まり、詰まった異物を連続的に、かつ全自動で、しかも無人で除去するというフィルターです。

網詰まりの解決

これがありますと異物が詰まった状態が続くということはなくなります。なので、まず2番の「異物による網詰まり」が解決されるというわけです。

発泡の解決

そして異物がつまらないと、その異物が炭化しないということになります。炭化しないということは、ガスも発生しないので、3番の問題「発泡」も収まるのです。

更に2段式押出機の構成にすれば完璧です。

ヤケの臭いの解決

当然4番「ヤケの臭い」については、異物がつまらない炭化しない。炭化しないからヤケの臭いがなくなります。4番「ヤケの臭い」も解決されます。

サージングの解決

それからこの5番のサージングというのもあるのですが今回テストした廃棄物をペレットにしてみた時に分かったのはこのサージングの原因の一つは2番の問題点である異物が網に詰まること、これによりこの先に樹脂がいかなくなるか、あるいは少なくなります。

その時に押し出される樹脂の量が減り、ペレットが小さくなるのです。

十分な量の供給が押出機の先に行かないのでペレットが小さくなってしまうわけです。これですでにサージングが起きてしまうのがサージングです。

ということで、レーザーフィルターとはどういうものなのだろうということでちょっと動画を3 D のアニメーションでご覧ください。

このレーザーフィルターは特に、産業廃棄物系であるとかポストコンシュームマテリアル、1回消費者が使ったものを集めてきたもの(異物が多く含まれている)をリサイクルする時にはこのレーザーフィルターが非常に効果を発揮することがお分かりいただけたと思います。

わかりやすい映像として、容器リサイクル法のなかで製造されるいわゆる「容リペレット」の網詰まりを解消し、発泡、ヤケ、サージングのすべてを解決して、2回通ししていたペレットを1回で高品質にしている映像をお見せします。

先ほど映像でご覧頂きましたように1番の水分2番異物の網詰まり3番発泡4番ヤケの臭い5番サージングこういったものが解決されているという映像をご覧いただいきました。

このページでは廃棄物をペレット加工してみて初めてわかった問題点、そしてその問題点の解決方法について解説をさせていただきました。