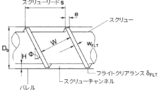

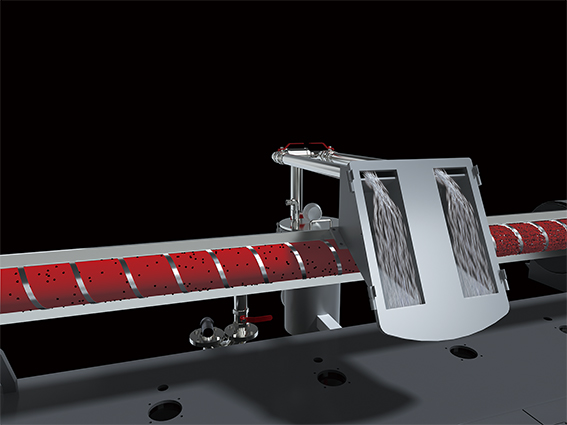

ベント口(べんとこう)という場合もあります。ベントは再生樹脂を加工するルーダーの内部で発生したガスを抜くために、シリンダーに開けられた穴になります。

プラスチックの再生ペレットを製造するとき、スクラップはいつも乾いているとは限りません。排出事業者のヤードで保管されているときに濡れることもあります。運送中に濡れることもあります。リサイクル工場の保管中に雨が降ることもあります。

そうすると、水分が必然的にルーダーのシリンダーの中に入ります。シリンダーの内部は約200度前後の密閉空間になりますので、中で水分が気化して水蒸気になると、逃げ場が無くなるわけです。すると、水蒸気の逆流でスクラップがシリンダーの中をほとんど前に進まない状態ができてしまうわけです。前に進まないのですから、生産量も上がるはずもありません。

そこで、シリンダーに穴を開け(ベント口)、水蒸気を外部に逃がしてあげるわけです。すると、水蒸気は逆流せず、材料はシリンダーの中をスクリューによって前に押し出すことができます。結果として、樹脂のよい状態で混錬されます。

もちろん、水濡れのない工場端材のきれいなスクラップのみを加工するのであれば、ベントは不要かもしれません。しかしながら、プラスチックリサイクルの過酷な現場では、ベント口は付けておくことをお奨めします。POLYSTARでは2ベント(ベント口がダブルでついてる)を標準装備として、水蒸気を抜く効果を高めています。

また、ベント口は水蒸気を抜くためだけではありません。樹脂を再生ペレットに加工するときに発生するガスは、フィルムの印刷物のインクや、異物が混ざっている場合などでも発生します。従って、フィルムのインクが多い材料を加工する場合、ガスを発生させるような異物が含まれているスクラップを加工するならば、ベント口を必ずつけてください。

ガスを含んだ再生ペレットを射出成型などで使用しますと、シルバーなど表面に不良が発生しやすく、再生樹脂ペレットのクレームとなります。

水分やインクを含んだスクラップかどうかで、製造方法(押し出し機の構造)を変える必要があります。

ポイント☛水蒸気、インクなどから発生するガスはベント口から抜く

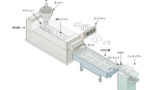

押出機(ルーダー)のパーツの解説シリーズ

→ニップローラー

→ベルトコンベア

→スクリューコンベア

→カッターコンパクター

→ベント

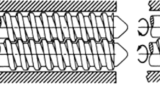

→スクリーンフィルター

→POLYSTARの標準ペレタイザー

→真空ポンプ

→金属探知機

→定量供給機

.png)