プラスチック成形工場や廃棄物処理の現場において、「廃棄コストの削減」や「環境対応(SDGs)」は、企業の利益とブランド価値を左右する重大な課題です。その解決策の入り口(前処理)として、中心的な役割を果たすのが「プラスチック粉砕機」です。

しかし、一口に粉砕機と言っても、処理するプラスチックの材質(硬質・軟質)、形状(ランナー・成形品・パージ塊・フィルム)、そして処理量によって、選ぶべき機械は全く異なります。「粉砕機」と「破砕機」の違いを正確に理解していなかったり、安易にスペックだけで選定したりすると、「すぐに刃が欠ける」「処理能力が足りない」「騒音で近隣トラブルになる」といった深刻な問題に直結します。

本記事では、プラスチック粉砕機の導入を検討している企業の担当者様に向けて、基礎的な仕組みから種類の詳細、失敗しない選び方、主要メーカー、価格相場、そして現場で役立つトラブルシューティングまでを、図解を交えて完全網羅で解説します。

この記事を読めば、自社の課題を解決する「最適な一台」が必ず見つかります。

1. プラスチック粉砕機とは? その役割と導入の重要性

まず、プラスチック粉砕機がなぜ現代の製造・リサイクル現場で必須とされるのか、その定義と役割を明確にします。

1-1. 粉砕機の定義と主な目的

プラスチック粉砕機(Granulator)とは、樹脂材料などのプラスチック製品や廃棄物を、回転刃と固定刃の作用によって「一定の粒度(数ミリ程度)」まで細かく切断・粉砕する機械のことです。

主に以下の4つの目的で使用されます。

-

成形不良品・ランナーの再利用(リターン):

射出成形で発生するランナー(通り道)やスプルー、不良品をその場で粉砕し、再度原料として成形機に投入します。材料費の大幅な削減につながります。

-

廃プラスチックの減容(コスト削減):

かさばるプラスチック廃棄物を粉砕することで、体積を1/10以下に圧縮(減容)します。これにより、保管スペースの確保や、産廃業者への輸送効率・処理費用の劇的な圧縮が可能になります。

-

リサイクル原料(フレーク)の製造:

マテリアルリサイクルの前処理として、均一な大きさの「粉砕品(フレーク)」を製造します。これらは洗浄・ペレット化の工程を経て、新たなプラスチック製品へと生まれ変わります。

-

機密保持:

試作品やブランドロゴ入りの廃棄物を原形がわからない状態まで破壊し、情報の流出を防ぎます。

1-2. 粉砕プロセスの基本メカニズム【図解】

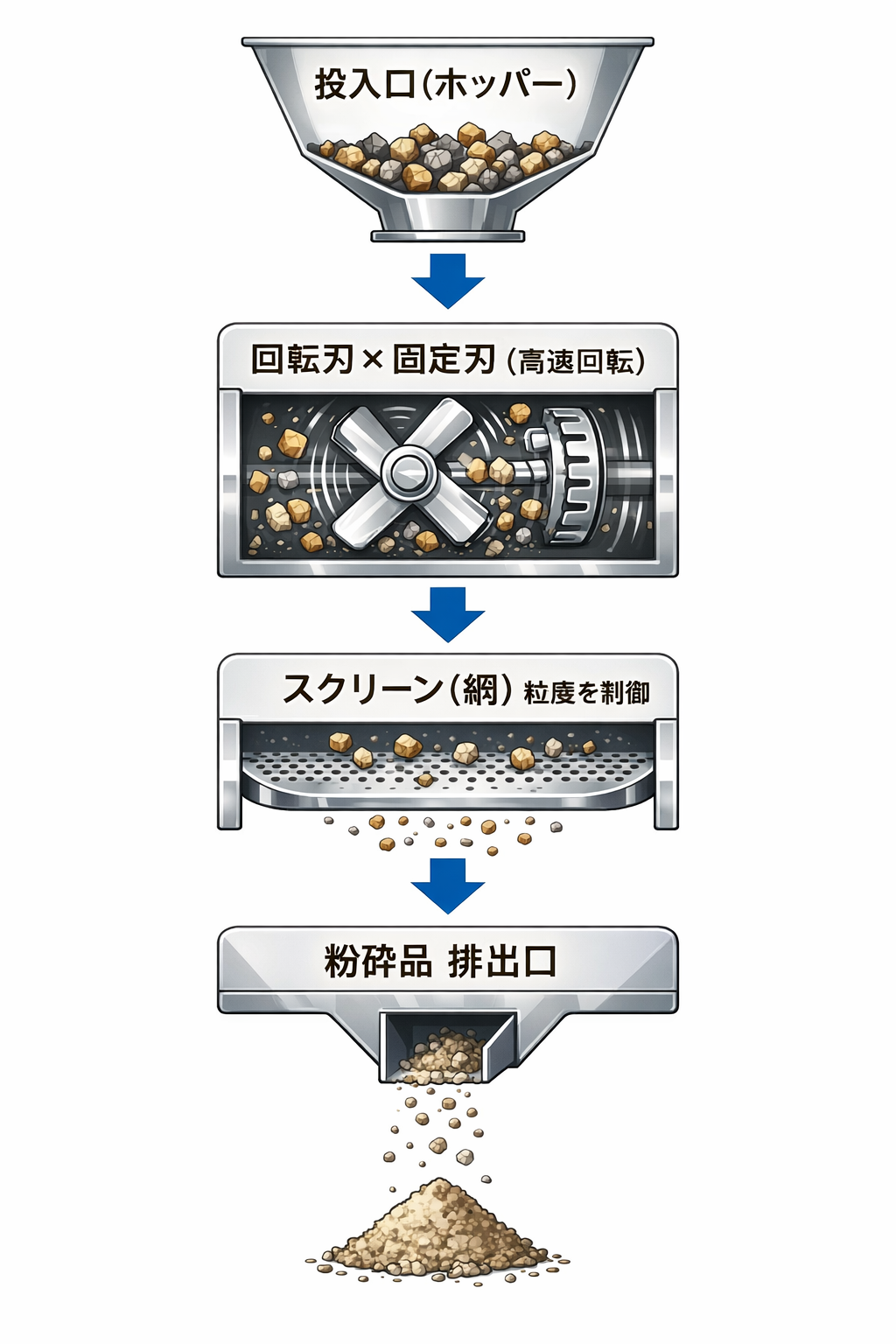

プラスチック粉砕は、単に「力任せに砕く」わけではありません。品質の良い(粒度が揃った)粉砕材を得るために、計算されたプロセスを経ています。

【投入から排出までの流れ】

-

回転刃と固定刃の剪断作用: ハサミのように2つの刃が擦れ違うことでプラスチックを鋭くカットします。

-

スクリーンの役割: 下部に設置された網(スクリーン)の穴径(例:5mm, 8mmなど)より小さくなったものだけが通過して排出されます。これにより粒度の均一性が保たれます。

2. 「粉砕機」と「破砕機」の決定的な違い

機種選定で最も混同されやすいのが「粉砕機(Granulator)」と「破砕機(Shredder)」の違いです。これらは役割と処理後のサイズが明確に異なります。

比較表:粉砕機 vs 破砕機

| 項目 | 粉砕機 (Granulator) | 破砕機 (Shredder) |

| 主な役割 | 二次処理(仕上げ)・リサイクル原料化 | 一次処理(前処理)・減容・粗破壊 |

| 処理後のサイズ |

小(数mm 〜 10mm程度) |

大(数cm 〜 数十cm) |

| 回転方式 | 高速回転(切れ味重視) | 低速回転・高トルク(パワー重視) |

| 得意な対象 | ランナー、薄肉成形品、破砕後のチップ | パージ塊(ダンゴ)、ドラム缶、長尺シート |

| メリット | 粒度が揃うため、そのまま成形機に再投入可能 | 非常に硬い・大きいものを無理やり砕ける |

【選定の鉄則】

-

「再生材として使いたい」 → 粉砕機が必須。

-

「とにかく小さくして捨てたい」「大きすぎて粉砕機に入らない」 → まず破砕機を使用(あるいは破砕機→粉砕機の二段構え)。

3. 【全種類】プラスチック粉砕機の種類と特徴詳解

プラスチック粉砕機は、用途や構造によって以下の5つの主要タイプに分類されます。自社の目的に合致するものを選びましょう。

| 種類 | 処理量 | 粒度 | 主なメリット | 注意点 |

|---|---|---|---|---|

| 一軸 | 中〜大 | 粗 | 異物に強い | 後工程必要 |

| 二軸 | 大 | 不均一 | 高トルク | 粒度制御不可 |

| 高速 | 小〜中 | 均一 | 再利用向け | 異物に弱い |

3-1. 低速粉砕機(静音タイプ・機側用)

射出成形機のすぐ横(機側)に設置し、発生したランナー等をその場で処理する小型機です。

-

特徴: 回転数が低いため、騒音や粉塵が非常に少ないのが最大のメリット。

-

用途: ランナー、スプール、小型成形不良品の即時リサイクル。

-

メリット: 粉砕材が吸湿する前に成形機へ戻せるため、乾燥工程を省略できる場合があります。

3-2. 高速粉砕機

工場内の廃棄物を一箇所に集めて処理する場合や、大量のリサイクルラインで使用される最も一般的なタイプです。

-

特徴: 高速回転刃を持ち、高い処理能力(数百kg/h)を誇ります。

-

用途: ペットボトル、ブロー成形品、シート、大量の不良品。

-

注意点: 騒音が大きくなりやすいため、防音ボックスや別室での稼働が必要になることが多いです。

3-3. 一軸破砕機(シュレッダー型)

太い1本のローターとプッシャー(押し込み装置)を持つ強力な機械です。厳密には「粉砕機」の前工程機ですが、粉砕ラインには欠かせません。

-

特徴: 「プッシャー」が対象物を回転刃に押し付けて削り取ります。

-

用途: パージ材(樹脂ダンゴ)、木材、分厚いブロック、非常に硬いプラスチック塊(エンプラ含む)。

-

メリット: 負荷の高い塊でも止まらずに削り続けることができます。

3-4. 二軸破砕機(ダブルシャフト)

2本のシャフトが内側に回転し、対象物を巻き込んで「引きちぎる」構造です。

-

特徴: 圧倒的なトルクを持ち、形状が不安定なものでも噛み込みます。

-

用途: 雑プラスチック、大型コンテナ、中空容器、タイヤ、家電などの産業廃棄物処理。

-

注意点: 構造上、排出されるサイズは不均一(短冊状など)になりやすいため、リサイクル原料にするには後工程で粉砕機を通す必要があります。

3-5. 湿式粉砕機(洗浄同時処理)

粉砕室内で水を流しながら粉砕を行う特殊なタイプです。

-

特徴: 粉砕時の摩擦熱を水で冷却しつつ、汚れを洗浄します。

-

用途: 使用済みペットボトルのリサイクル、農業用フィルムなど汚れが付着した廃プラ。

-

メリット: 摩擦熱による樹脂の溶着(メルティング)を防ぎ、高品質な再生フレークを作ることができます。

3-6. 繊維用破砕機

-

特徴: 一枚の刃が回転でなく上下に動き、繊維を裁断します。

-

用途: 樹脂繊維(PP・PET・ナイロン)ファイバー、PPバンド、樹脂不織布、衣服、ふとん、じゅうたんなど

-

メリット:繊維は回転刃に絡みつきますが、上下動の千切りのような刃は絡まずにカットすることができます。

4. 失敗しない!プラスチック粉砕機の選び方

カタログスペックだけを見て選ぶと、「現場で使えない」という事態になりかねません。以下の「基本の選び方」と「対象物別の選び方」の2軸で検討してください。

4-1. 基本的な選定スペック 5つのチェックポイント

-

投入口のサイズと形状:

「最大の廃棄物がそのまま入るか?」が最重要です。長尺物を入れたいのに投入口が小さければ、作業員が手作業でのこぎりで切断する必要が生じ、本末転倒です。

-

処理能力(kg/h)の余裕:

メーカー公称値は「比重の重い材料」で測定されていることが多いです。かさばる成形品やフィルムの場合、公称値の50%〜70%程度で見積もるのが安全です。

-

刃の材質(耐摩耗性):

ガラス繊維(GF)入りやエンジニアリングプラスチック(エンプラ)を砕く場合、標準のSK材ではすぐに刃がボロボロになります。「SKD11」や「超硬刃」への変更が必要です。

-

メンテナンス性(清掃・刃交換):

色替えや樹脂替えの際、内部の清掃がしにくいとコンタミ(異物混入)の原因になります。「スクリーンが工具なしで外せるか」「ホッパーがガスダンパーで軽く開くか」を確認しましょう。

-

騒音・振動対策:

作業環境を守るため、防音仕様(二重構造)の機種を選ぶか、防音カバーの設置を予算に含める必要があります。

4-2. 【対象物別】最適な機種のマッチング

何を砕くかによって、最適な機種は決まっています。

-

フィルム・シート(PE, PP)

-

理由: 薄いフィルムは刃の隙間に逃げやすいため、ハサミのように鋭利な「シザーカット方式」や、回転数を調整できる機種が必要です。スクリーン径の選定も詰まり防止に重要です。

-

成形不良品・ランナー(一般樹脂)

-

大型塊・パージ材(ダンゴ)

-

雑多な廃棄物(異物混入の可能性あり)

-

推奨: 二軸破砕機

-

理由: 多少の異物(金属片など)が混じっても止まりにくい堅牢な二軸タイプが適しています。

-

5. プラスチック粉砕機導入による3つの大きなメリット

導入には初期投資がかかりますが、運用方法によっては短期間で回収可能です。

メリット1:産業廃棄物処理コストの大幅削減

プラスチック廃棄物は、そのままでは「空気」を運んでいるようなもので、輸送効率が極めて悪いです。粉砕して減容することで、トラック1台に積める量が数倍〜10倍以上に増え、輸送費・処理費を劇的に圧縮できます。月間の産廃費用が数十万円単位で下がるケースも珍しくありません。

メリット2:マテリアルリサイクル(有価物化)

単一素材(分別されたプラスチック)であれば、粉砕することで「ゴミ」ではなく「資源」になります。

-

社内リサイクル: 自社の原料として再利用し、新規材料(バージン材)の購入費を削減。

-

売却: リサイクル業者に「粉砕品(有価物)」として売却。相場によりますが、処理費を払う立場から、お金をもらう立場に逆転できます。

メリット3:SDGs・環境経営のアピールと歩留まり改善

「廃棄物を減らし、再資源化している」という事実は、ISO14001の取得や、大手取引先からのグリーン調達要求に応えるための強力な材料になります。また、不良品を再利用することで、工場全体の材料歩留まりが向上し、製造原価の低減に寄与します。

6. 主要メーカーと価格相場(新品・中古)

日本国内には信頼性の高いメーカーが複数存在します。また、コストを抑えるために中古市場を活用する手もあります。

6-1. 代表的な国内メーカーと特徴

-

株式会社ホーライ:

業界最大手。小型機側粉砕機から巨大なリサイクルプラントまで、圧倒的なラインナップを誇ります。信頼性と耐久性に定評があります。

-

株式会社前田製作所:

破砕機・粉砕機ともに強く、特に堅牢な作り(壊れにくい)で現場からの支持が厚いです。

-

株式会社よしだ:

静音性に優れた機側用粉砕機や、独自のカット方式に強みを持ちます。

-

株式会社クボタ環境サービス:

大型の破砕機や、自治体の環境プラント向けなどの大規模設備に強いです。

-

株式会社日鋼YPK商事:

日本製鋼所グループ。大型の造粒ラインなどとセットでの提案力があります。

6-2. 新品価格の目安

仕様により大きく変動しますが、おおよその予算感です。

-

小型・低速粉砕機: 30万円 〜 450万円

-

中型・高速粉砕機: 360万円 〜 900万円

-

大型・一軸/二軸破砕機: 900万円 〜 3,000万円以上

※海外製(中国・台湾製)は上記より3〜5割安い場合がありますが、部品供給や安全性、メンテナンス体制のリスクを考慮して選定する必要があります。

6-3. 中古粉砕機の価格相場と注意点

中古市場も活発です。初期費用を抑えたい場合は選択肢に入ります。

-

相場: 新品価格の 20% 〜 60%程度(10万円 〜 300万円程度が多い)。未整備のものは安く、整備済みのものは高くなります。自社に故障対応できるエンジニアがいない場合は整備済みのものを購入することをお勧めします。

-

注意点:

-

刃の状態: 摩耗している場合、新品の刃への交換費用(数万円〜数十万円)が別途かかります。

-

モーターとベアリング: 異音がしないか必ず確認が必要です。

-

オーバーホールの有無: 整備済み保証付きのものを専門店から購入することを強く推奨します。

-

7. よくあるトラブルと対策(Q&A・トラブルシューティング)

導入後に現場で発生しがちなトラブルと、その解決策をまとめました。

トラブル1:粉砕すると「粉(ダスト)」が多くて困る

原因: 刃の切れ味が落ちて「切る」のではなく「すり潰して」いる、または回転数が高すぎる。

対策:

-

刃の研磨(シャープニング)または交換を行う。

-

回転数を下げる(インバータ制御がある場合)。

-

ダスト除去装置(サイクロンや集塵機)をラインに追加する。

トラブル2:すぐに刃が欠けてしまう

原因: ガラス入り樹脂やエンプラなど材質が硬すぎる、または金属インサートなどの異物混入。

対策:

-

刃の材質を「超硬」や「ハイス鋼」に変更する。

-

刃の角度(すくい角)を硬質材向けに変更する。

-

投入前に金属探知機を通す、マグネットスタンドを設置する。

トラブル3:内部で樹脂が溶けて固まる(ブロッキング/メルティング)

原因: 粉砕熱で樹脂が軟化し、ケーシングや刃に融着している。

対策:

-

冷却: 水冷ジャケット付きの機種にするか、エアーを送り込んで冷却する。

-

回転数: 回転数を下げて摩擦熱を抑える。

-

一度に投入しすぎない: 負荷を分散させる。

トラブル4:フィルムやシートが絡まって止まる

原因: 薄い材料が刃と刃の隙間(クリアランス)に入り込む。

対策:

-

回転刃と固定刃のクリアランス(隙間)を極限まで狭く調整する(0.1mm〜0.2mmなど)。

-

シザーカット刃(斜め刃)を採用した機種を選ぶ。

8. まとめ:最適な粉砕機選定が利益を生む

プラスチック粉砕機は、単なる「ゴミ処理機」ではありません。選び方と使い方次第で、**「廃棄コストを利益に変える生産設備」**になります。

最後に、失敗しない導入のためのステップを再確認しましょう。

-

現状把握: 廃棄物の種類(材質・形状)と排出量を数値化する。

-

目的の明確化: 「減容して廃棄」か「リサイクルして再利用」か。

-

機種選定: 処理能力、対象物に合ったカッター形状(一軸・二軸・高速・低速)を選ぶ。

-

テスト粉砕: 可能であればメーカーにサンプルを送り、実際に粉砕できるか、粒度は適切かテストを行う。

最適な一台を導入し、コスト削減と持続可能な生産体制を構築しましょう。