※解説動画はこのページの一番下までスクロールした場所にございます

PORYSTAR 粉砕機内蔵タイプの押出機Repro-Oneについて、このページ上でパンフレットを解説させて頂きたいと思っております。

このページとページ内にある動画(ページ一番下にあります)も併せて見ていただくことで、営業マンが貴社を訪問したのと同じくらいの理解度に到達していただけると考えております。

Repro-Oneの概要・性能ついてはこちらを御覧ください。

→ 粉砕機内蔵型押出機 Repro-One

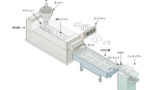

POLYSTARの押出機Repro-One(粉砕機内蔵タイプ)

押出機の上部に破砕機が内蔵されております。破砕と粉砕これを同時に行いながら、押出しを行うという画期的な機械です。

通常は、破砕や粉砕の工程を「前処理」として事前に実施しておいて、その後に押出機工程に移るのですが、これは工程が2つに分かれてしまい、効率がよくありませんでした。

しかし、Repro-Oneではこの破砕機を内蔵することで、破砕+押出をひとつの工程として実施することができるようになりました。

対象となるリサイクル材料

リサイクル材料の素材的には以下が可能です。

可能な素材:PP PE PS ABSほか

可能なスクラップ:射出成型不良品 不織布 ダンゴ ランナー フィルムほか

Repro-One 仕様

ベルトコンベア・破砕室

ベルトコンベアで運ばれた材料がここの粉砕室内に落ちて、回転刃で破砕されていきます。内部にはプッシャーがあり、前後に動くことで粉砕品を回転している刃に押し付ける役割をします。このプッシャーにより粉砕がより効率的に行われることになります。

このベルトコンベアと粉砕機は、押出機の中の負荷状況を全部検知しております。センサーで拾った負荷情報でベルトコンベアと破砕機の回転刃がコントロールされます。

押出機スクリュー負荷高い → 粉砕機停止 ベルトコンベア停止

押出機スクリュー負荷平常 → 粉砕機稼働 ベルトコンベアによる供給継続

粉砕機負荷高い → ベルトコンベア停止

粉砕機負荷平常 → ベルトコンベアによる供給継続

人によってバランスを取るのではなく、機械に任せておいても自動制御で安定的な生産ができるのがRepro-Oneの特徴です。

2ベント・真空ポンプ

ガス抜きのベントについて、通常の押出機ですと1ベントであることが多いですが、POLYSTARの場合は再生加工専門の押出機であることから、1ベントよりも脱気能力を高めた2ベントにしています。シリンダーに2つ穴を開けてガスを抜く能力を強化しています。

さらにこの後ろについている真空ポンプによって強制的にガスを排出させるという構造になっています。真空ポンプおよび2ベントでガスを抜いてより品質の高いペレットを製造可能です。

スクリーンチェンジャー

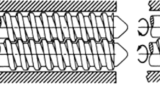

スクリーンチェンジャーはデュアルピストン方式というのを標準装備としています。

昔はこちらフィルターというのは一つで、このゴミが詰まってしまったフィルターを交換するために生産を一度止めて交換していました。

このデュアルピストン方式のいいところは、一方のフィルターが詰まってももう一方の経路で生産をし続けながらもう一方の詰まったフィルターの交換作業をすることができる、ということがものすごく効率的な方式ということになっております。

ホットカット

標準装備でホットカット方式ペレタイザーを採用しています。回転刃が高速で回ることでカッティングをしていきますが、ストランド方式よりも省力化が可能になります。

ストランド方式のように長いスパゲッティ(ストランド)を丁寧に手でひいたりあるいはそれを並べたりする手間が一切かかりません。

ホットカット方式で今まではトラブルの原因となっていたことがあるのですが、これをPOLYSTARは自動制御のシステムとエアシリンダーシステムによって解消をしています。

回転数の自動制御システム

シリンダーの中の樹脂圧を検知して回転刃の回転数を自動制御で変えることによってペレットの大きさを均一にするように保つものです。これによって安定した製品を安定した生産量で生産することができます。

エアシリンダーシステム

それからトラブルを抑えるもう一つの技術がエアシリンダー方式です。高速で回る回転刃をどのぐらいの圧力でこのダイスに押し付けるかというのが、今まで作業者によって差が出やすい作業でした。

熟練した作業者がやるとトラブルがないのですが、熟練してない人がやるとトラブルが多発するなどの事例が多くありました。

すると、しょっちゅう機械が止まるということになったのですが、POLYSTARのエアシリンダーシステムを導入することで誰がやっても同一の一番最適な圧力で回転刃とダイスが接触するということを可能にしました。つまり、作業者を選ばなくなったのです。

熟練作業者かそうでないかということが関係なく、均一なペレットを安定して生産できるようになりました。

こういったシステムはヨーロッパのシステムとほぼ同一のシステムを搭載していますが、これを低価格で搭載しているということが言えます。

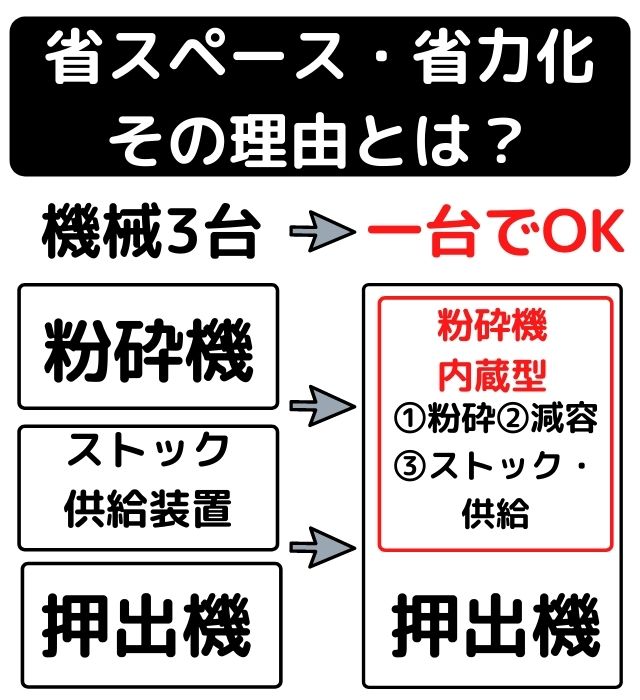

省スペースの理由

この粉砕機と供給装置、押出機通常何もなければこの3つの設備を使って生産します。

これを一体型にすることで粉砕機内蔵でこの粉砕・減容ストック・供給という3つの機能を押出機1台の中に閉じ込めて全部1台で済むようにしたというのがこのRepro-Oneの大きな特徴ということになります。これによって省スペースを実現しているのです。

省力化の理由

省力化のメリットですが、粉砕という前処理をせずに直接押出機に投入ができるわけです。

従前:①粉砕工程→②フレコンに入れる→③フレコンを運ぶ→④保管する→⑤フレコンを取りに行く→⑥フレコンから供給装置に入れる→⑦押出工程

Repro-One:①粉砕工程 → ②押出工程

上記のように、7工程が2工程で済んでしまいます。

前処理なく、そのまま投入ができるというのがメリットであり、更に省人化、省力化、省スペースこれの問題も解決してしまいます。

それからあらゆる種類のスクラップの処理が可能ということになるわけです。成形品だろうがフィルムであろうがこちらのリプロワンという機種は生産が可能です。

Repro-Flex → フィルム専用

Repro-Direct → 硬質プラスチックの粉砕品が得意

Reprp-One → 軟質プラスチックも硬質プラスチックも処理可能

Reprp-Oneは軟質だろうが硬質だろうが、1台で生産することができるというのが大きな特徴という事になっています。

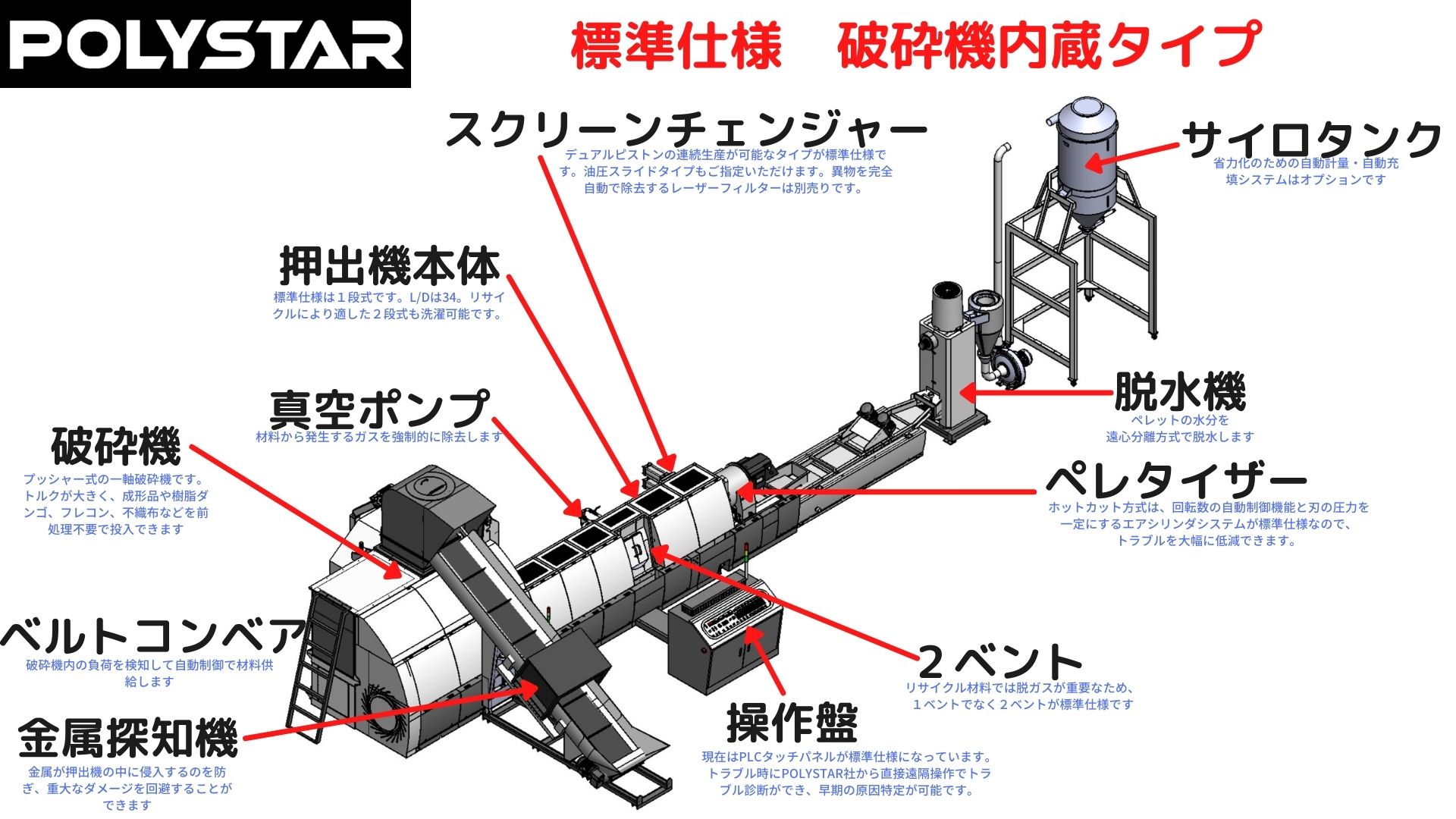

POLYSTAR Repro-Oneの標準仕様の解説

こちらのページで、見積もり仕様書の項目について、ひとつひとつ解説しています。重複もありますが、より深い理解に繋がれば幸いです。

標準仕様の動画解説版もございます。

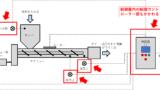

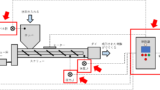

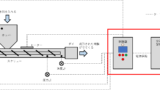

レイアウト図面による解説

図面の方で標準仕様について説明をさせていただきます。

Repro-Oneの概要・性能ついてはこちらを御覧ください。

→ 粉砕機内蔵型押出機 Repro-One【動画解説付】

ベルトコンベア:自動制御で投入していきます

金属探知機:ベルトコンベアの途中にこの金属探知機を設置します。スクラップを入れますのでスクラップの中に金属が入っていると押出機の場合は大きなダメージを受けます。そのためにこちらドイツのセソテック社製の金属探知機を設置し、金属を検知するとベルトコンベアが止まることで金属の混入を防ぎます。

破砕室:破砕機の負荷、押出機の負荷、この二つの負荷を検知して全部自動制御されています。作業者がバランスを見ながらマニュアルで作業する必要はありません。

ベルトコンベアに一定に材料を置いていくこの作業だけで結構です。

破砕機はプッシャー式の一軸破砕機になっています。プッシャー式の一軸破砕機なのでかなり汎用性があり、成形品、フィルム、不織布などなんでも安定して破砕をすることができます。

2ベント:1ベントではなく2ベントで脱気性能を高めさらに真空ポンプで強制的に脱気しています。

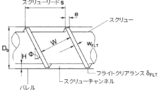

押出機の本体:L/D34の一段式が標準です。L/Dは希望で変更可能です。リサイクルに適した2段式も選択可能です。

スクリーンチェンジャー: 2段式のデュアルピストンタイプ、 網が2カ所ありますので1カ所が詰まってももう1カ所で連続で生産をしながらロスを出さず生産ができるのがこのデュアルピストンタイプのスクリーチェンジャーの利点のひとつです。

ペレタイザー:ホットカットシステムが標準です。回転数の自動制御、刃の圧力をエアシリンダーシステムで一定の圧力で押していくことができるので、トラブルが少なく安定したペレットを製造できます。

脱水機:ペレットに付着した水分それを遠心分離方式で脱水します。

サイロタンク:最後このブロアーでサイロタンクの中に入れます。自動計量自動充填システム(オプション)を採用することによって、さらなる省力化これも可能になっています。

Repro-Oneの概要・性能ついてはこちらを御覧ください

→ 粉砕機内蔵型押出機 Repro-One

.png)