プラスチックのリサイクルで、再生原料ユーザーから、原料の均質化を求められているのだけど、何か良い方法はないのかなあ?

タンブラーだと危ないし、バッチ式で大変だなあと、、、

できれば連続式で均質にできるものないかなあ、、、

上記のようなご要望に、均質ブレンドを省力化する連続式のリボンミキサーをご提案します!

|

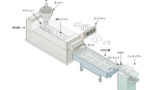

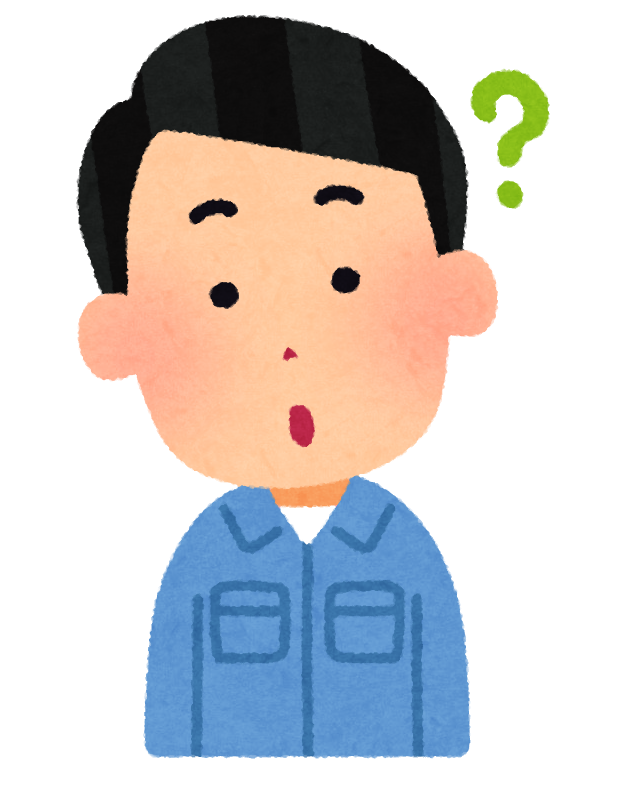

リボンミキサー外観

|

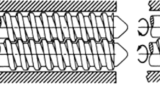

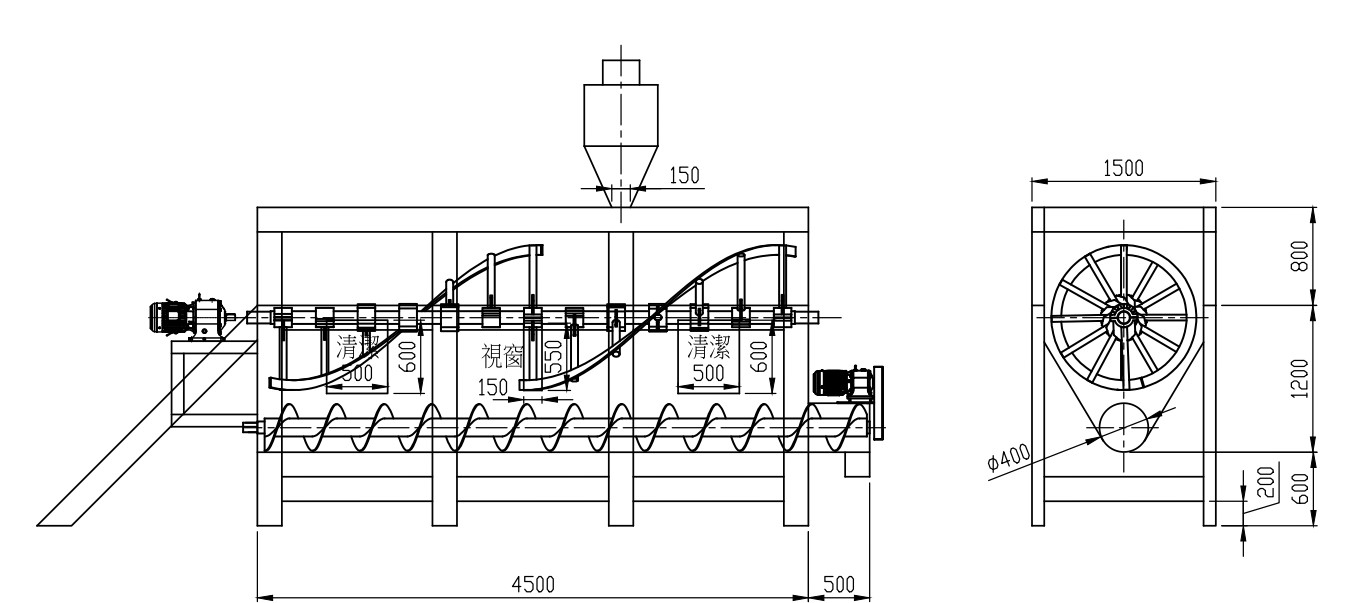

リボンミキサーの羽根(内部)

|

参考記事:サージングの原因と対策についての記事はこちら

ベントアップの原因と対策についての記事はこちら

ストランドカットとホットカットの違いとは?

リボンミキサーの特徴

樹脂の粉砕品やペレットを混合・攪拌する装置になります。

混合攪拌により、原材料のムラがなくなり、均質な材料を押出機に供給します。

ブレンドされた材料を押出て製造したペレットは均質で、再生原料のユーザーが使いやすいものになります。

押出機の前工程(プレブレンド)で使用する場合と後工程(アフターブレンド)で使用する場合があります。

ご紹介のタイプは連続式なので、攪拌しながら連続的に押出機に材料を供給することが可能です。(スクリューコンベアは別売り)

内部で回転する羽根がブリッジを防ぐ機能もあるため、かさ比重がある粉砕品を前処理工程で貯めておくストックタンクとしての役割も期待できます。ブリッジを防止しながら、安定的に材料をフィードします。

※内部の羽根の構造

オプションで加熱・冷却のジャケットを付けることで、乾燥機能や冷却機能を付加することもできます。

.png) |

|

|

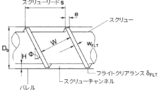

リボンミキサーの構造

形状は、U字またはV字となり、回転するブレードが効率よく材料をブレンドすることができる構造になっています。内部にはリボン形状の羽根が回転して材料を上下左右に攪拌するようになっています。

このリボンが原料を攪拌、混合しながら、下部のスクリューから外部に搬出されていきます。

|

|

リボンミキサーの用途

粉砕機の後工程

①粉砕品をブレンドして、次工程の処理を安定させます

②かさ比重の高い材料を入れることで、回転ブレードがブリッジさせることなく後工程に材料を供給します

押出機前処理

異なる材料やスクラップの粉砕品またはペレット同士をブレンドして均質な材料を押出機に供給します。

押出機後工程

押出機で製造したペレットを攪拌ブレンドして原料のバラツキを少なくします。アフターブレンドといいます。

注意点

リボンミキサーは、材料を投入する前に起動をしてください。混合材料を投入後に起動しますと、起動の負荷が高くなり、大きな電力を消費します。

投入前に起動することで小さな動力で混合することができます。

運転中に停止しなくてはならないときは、材料をスクリューで排出して、内部がなくなってから再度起動を試みてください。

リボンミキサーの混合効果

1)混合の効果はタンブラーと比較してもほぼ同等の混合効果があります

2)マスターバッチを1%混ぜるというような混合比が大きくても問題ありません

3)バッチ式で使用すれば、1バッチあたり10分程度で完全混合できます

4)排出は下部のスクリューで自動で排出するので連続式で供給できます。

5)ざっくりとした混合でも、精度の高い混合でも利用が可能です

6)リボン状の羽根が剪断と循環運動を行い、完全混合ができます。

7)マスターバッチを投入すれば、均一着色にも利用できます。

.png) |

|

|

リボンミキサー仕様

混合容量:1バッチあたり4,000 ~ 10,000リットル

混合時間:5~15分

混合比率:1/100

3,000L以下、10,000L以上のサイズは個別にお問い合わせください。

リボンミキサー価格(本体価格、税抜き、設置費用含まず)

4000L \5,000,000-

6000L \6,000,000-

10,000L \8,500,000-

リボンミキサーのメリットまとめ

✅ ムラのある材料を均質にできます

✅ タンブラーとほぼ同等の効果が見込めます

✅ 下部のスクリューから連続式に供給できるので、省力化できます

✅ 1%程度のマスタ-バッチでの着色も可能です(要定量供給機)

✅ かさ比重の大きな材料にはブリッジ防止の役割も果たします

✅ 材料を提供に供給するフィードタンクとしても利用できます

✅ 連続式なので省力化できます

-120x68.png)