| 1.押出機とは 構造と仕組み | 押出機の原理を端的に解説します |

| 2.押出機の用途 | どのような用途で使用されているかがわかります |

| 3.押出機とダイス | ダイスの種類により成型できる製品が変わります |

| 4.押出機の呼称 | 様々な呼称がありますのでご紹介します |

| 5.押出機の種類 | どのような用途や目的により変わるのか説明しています |

| 6.押出機の各設備 | ホッパーやフィーダー、スクリュー、ベントなどの解説です |

| 7.押出機の運転の省力化・自動化 | 省力化を図るための設備をご紹介します |

| 8.押出機とペレット | 押出機の方式によるペレットの区別について解説します |

| 9.押出機に関するトラブル | ベントアップ、サージングなどのトラブルについて解説です |

| 10.押出機のQ&A | 一軸と二軸の違い、ホットカットとストランドの違いなど |

| 11.押出機の代表的8機種 | 一軸押出機の8種類を簡単に解説します |

| 12.メーカー一覧 | メーカーのリストが掲載されています |

1.押出機とは 構造と仕組み

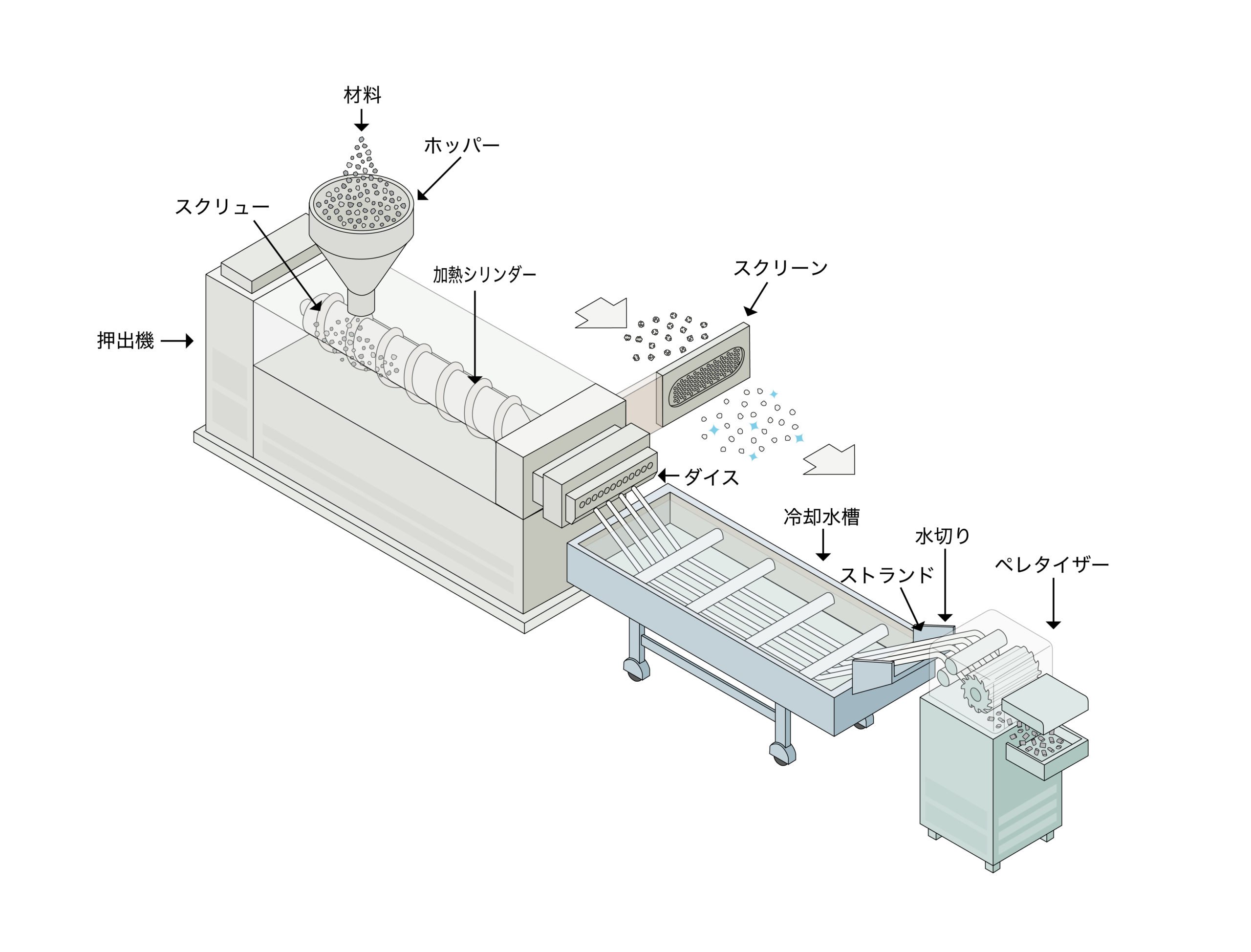

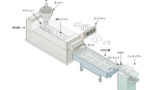

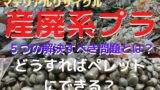

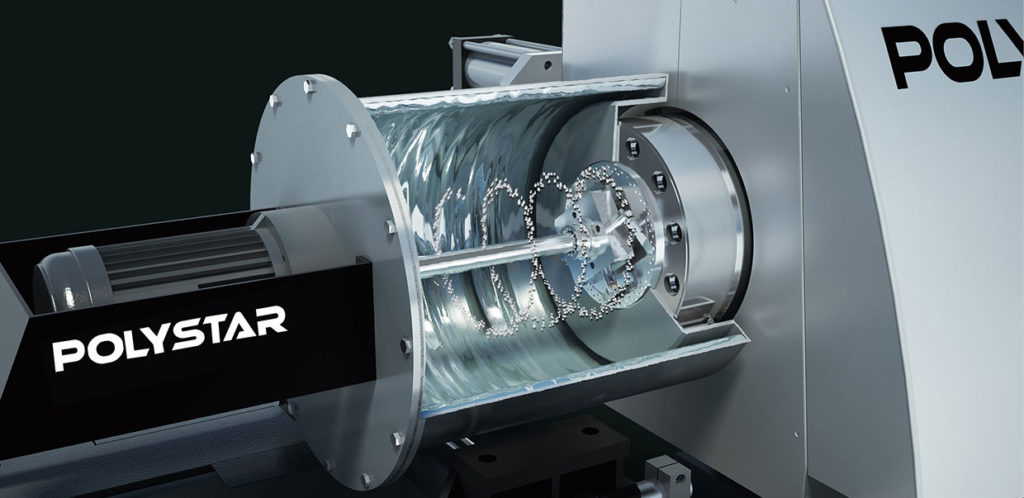

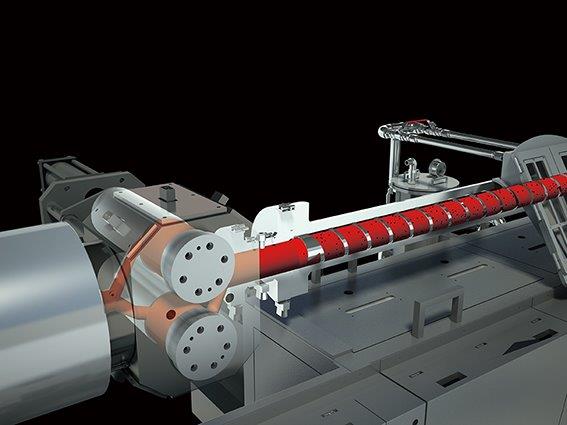

窒化処理された筒状の鋼材(シリンダー)の中にスクリューを格納し、ヒーターとスクリューのせん断熱によりシリンダー内で樹脂を溶かし、スクリューで前方に運びながら練り込み、ダイスと言われる末端部分の金型から押し出します。 溶融された樹脂を様々な形状で成形・冷却することでプラスチック製品を成型するための機械の総称です。

※パーツ名称をクリックすると該当の説明箇所にジャンプします。

※パーツ名称をクリックすると該当の説明箇所にジャンプします。

2.押出機の用途

押出機本体自体は、どのような用途でもバレルとスクリューがある同じ構造ですが、加熱シリンダーの先端についているダイスの形状により加工できる製品が変わります。

|

<押出機を使用する成型方法の種類> ペレット製造の造粒 棒状の押出成形 フィルムを製造するインフレーション成形 金型を使用する射出成型 |

参考記事:【押出機の納品実例 3機種紹介】図面と動画で徹底解説!

3.押出機とダイス

| ダイスの形状 | 製品形状 | 成型方法名称 |

| 多数の小さな円形の穴 | ストランド | 造粒(ペレット加工 押出成形の一種) |

| 円形の穴 | パイプ | 押出成形 |

| 細い線 | フィルム、膜 | インフレーション |

| 金型 | 様々 | インジェクション(射出成型) |

近年では、細いノズルから溶融した樹脂を連続的に出して成型する3Dプリンターが新しい成型方法のひとつに加わりました。

4.押出機の呼称

押出機(おしだしき)が最も普及している呼称ですが、他に以下の呼称があります。

ルーダー:英語のExtruder(エクストルーダー)から来ていると思われます。

造粒機:業界内ではこの言い方をする人はあまりおらず、他業界に多いです。

ペレタイザー:正確にはペレットをカットする機械がペレタイザーですが、押出機ライン全体の呼称として使用される場合もあります。

5.押出機の種類

押出機は用途や目的によって様々なバリエーションがあります。

1)スクリューの本数による分類

単純に1本のスクリューのタイプ(1軸押出機)から2本でよく練り込むタイプ(2軸押出機)などがあります。 一般的に、スクリューが1本の場合は成型用や樹脂のペレタイズに使われます。 スクリューを2本使用する場合は、よく樹脂を混錬したいときに使用することが多いです。

参考記事:1軸押出機と2軸押出機の解説

2)ペレタイズの方式による分類 大きくわけると3種類あり、それぞれメリットとデメリットがあります。

|

1.ストランド方式:ダイスから出てきた溶融樹脂を水槽で冷やしてカッティングします 2.ホットカット方式:ダイスの上を回転するカッターが樹脂をカットします 3.水中カット方式:水と接しているダイスの上でカッターが樹脂をカットします |

参考記事:ペレタイザー3方式の解説

3)押出機の数による分類 通常は押出機は一台ですが、特にリサイクルの業界では2台連結したり、時に3台を連結する場合があります。

リサイクルで2台を連結するのは、スクラップは異物や異樹脂、水分などを含んでいることが多く、様々な問題が発生します。2段式にすることで問題を軽減する効果があるため、リサイクルの分野では2段式が選ばれることがあります。

2段式押出機

参考記事:二段式押出機のメリット 一段式押出機と二段式押出機の比較

1)一軸押出機、二軸押出機違い(スクリュー本数による分類)

スクリューの数による分類では、主にスクリューが一本の一軸押出機(単軸押出機)、スクリューが二本の二軸押出機に大きく分類されます。

参考記事:一軸押出機と二軸押出機によるペレットの違いについての記事

一軸押出機(単軸押出機)

一本のスクリューのみを使用する押出機です。最も多く使われているタイプになります。

リサイクルの現場ではスクラップをペレットに最初に加工する1次加工用として利用されます。

スクリューは一本の鋼材から製造されています。

また、インフレ、押出成形、射出成型など、製品を成型する際の押出機はほとんど一軸押出機が使用されます。一軸押出機は樹脂を押し出す圧力が安定しており、製品の成型には向いているといえます。

参考記事:一軸押出機のご紹介

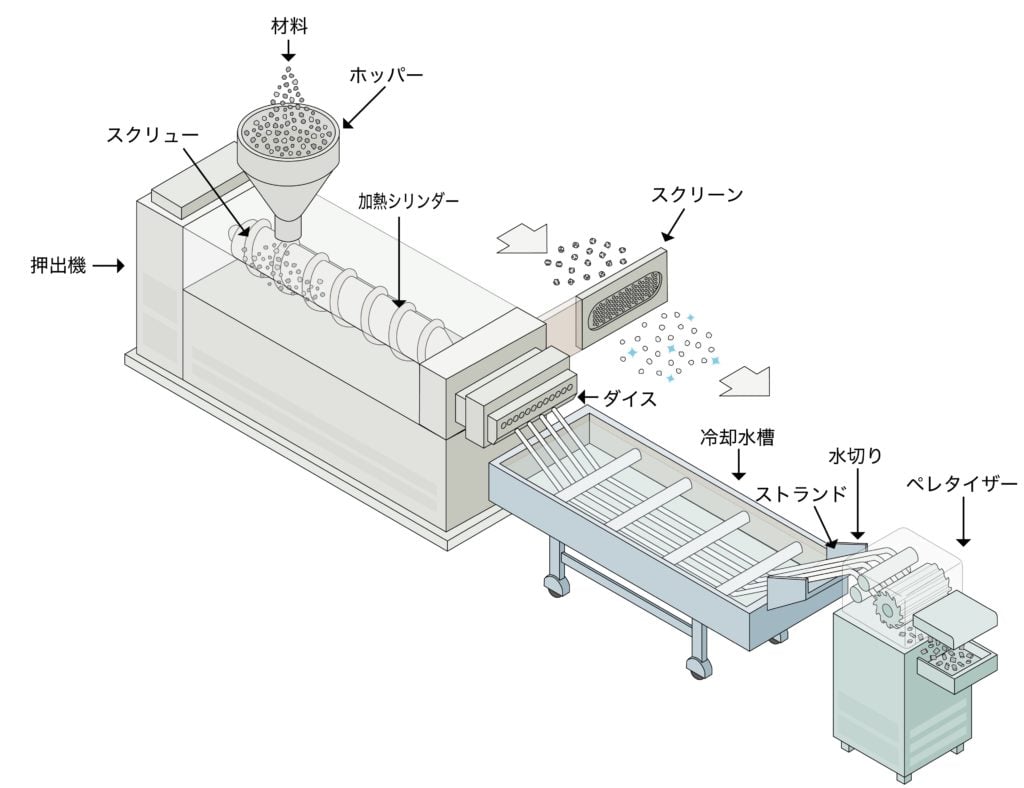

二軸押出機

対になったスクリューを二本使用する押出機です。

二軸押出機

特徴は、樹脂の混練が非常に良い点となります。そのため材料を着色したり、添加剤で改質したり、複数の樹脂材料を配合材料を製造する場合は、その良好な混練による分散性と均質性が重要になる場合に使用されます。

スクリューはコマ状の複数の異なるパーツから目的に応じて様々な組み合わせに変更することが可能です。

いわゆる着色やコンパウンドと呼ばれる加工で使用されるのが二軸押出機となります。

一般的に一軸押出機より二軸押出機のほうが高価になります。

1.5軸押出機

上記の一軸押出機と二軸押出機を合わせたタイプです。

長いスクリューと短いスクリューを1本づつ組み合わせた押出機です。材料の投入口からバレルの中ほどまでは、二本のスクリューですが、途中から一軸になります。

二軸部分で良好な混練ができ、最後の部分では一軸の安定した押出が可能になっています。 炭カルや木粉のコンパウンドペレット製造などに大きな力を発揮します。

参考記事:押出機のスクリュー構造と仕組み

2)ペレタイズ方法による分類

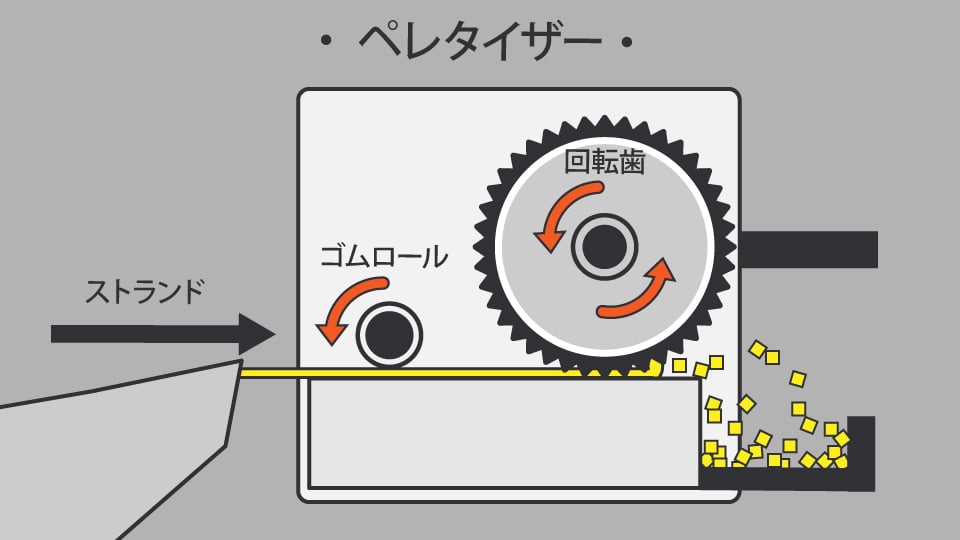

ストランドカット:ダイスの先端に開いた穴からスパゲッティ状に樹脂を押し出して、水槽のなかで冷却します。その先に配置したペレタイザーでカッティングをしてペレットを作ります。

ストランド用ペレタイザー

ダイスから出てくるストランド

ペレタイザーに入るストランド

円筒上にカットされたペレット

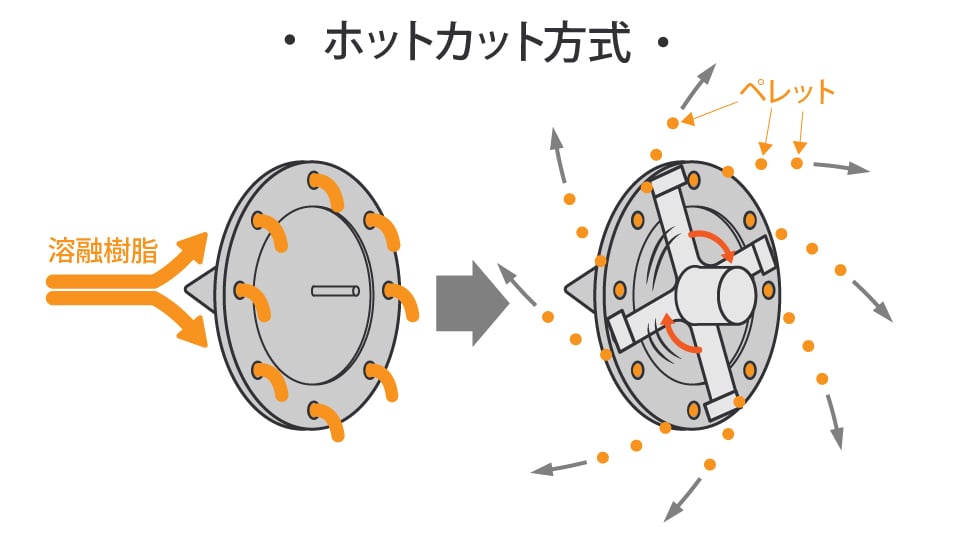

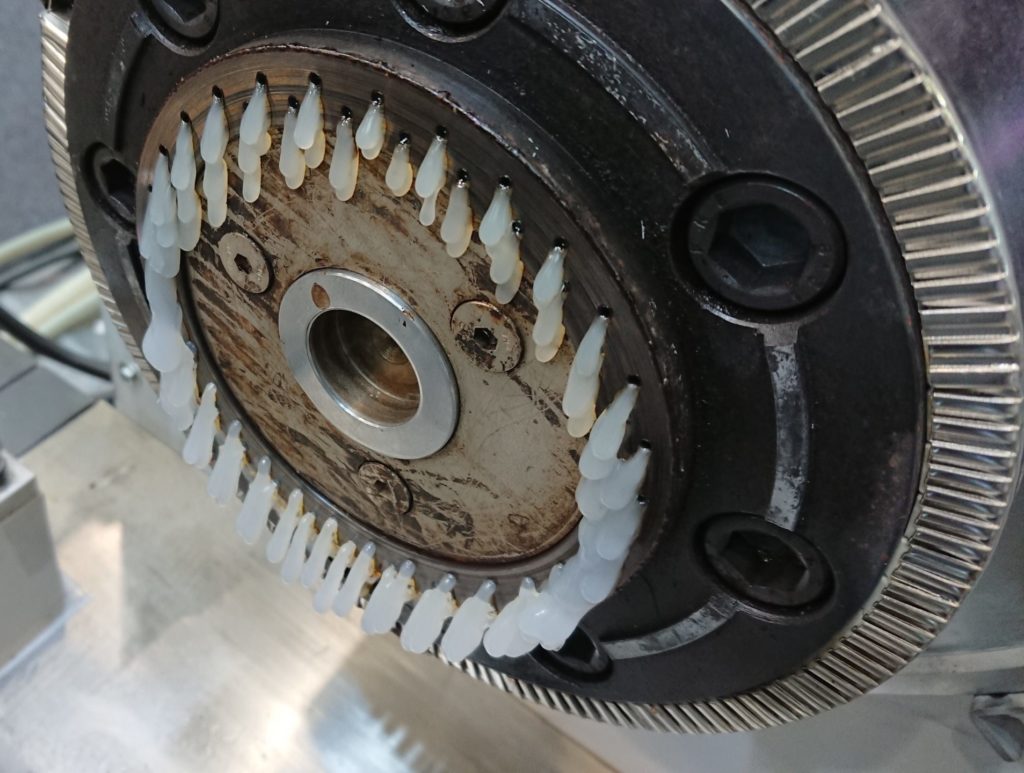

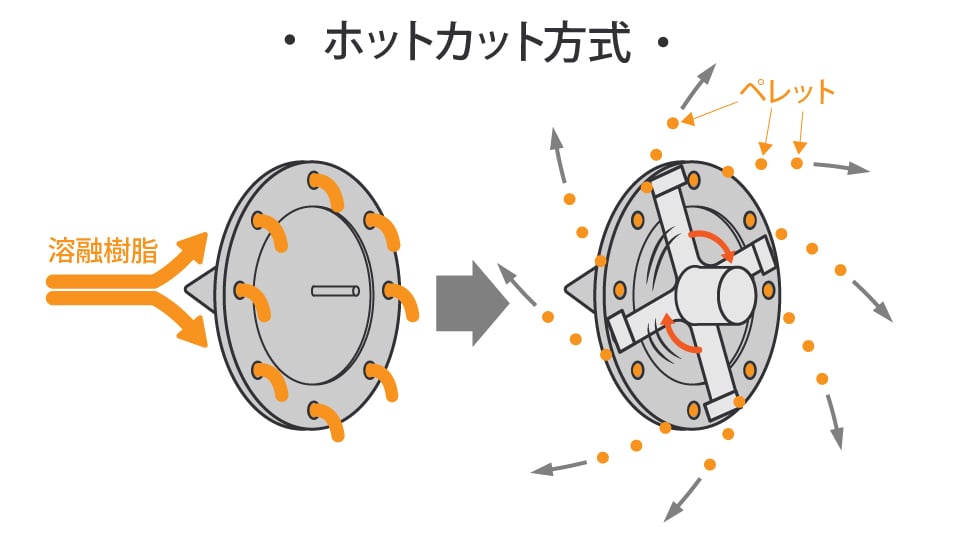

ホットカット(ウォータリングカット):高速で回転するカッターがダイスから出てきた樹脂をカットして、水と一緒に排出して冷却します。近年増えてきたペレタイズ方法です。

ホットカット方式

ホットカット方式

ホットカット用ダイスから出る樹脂

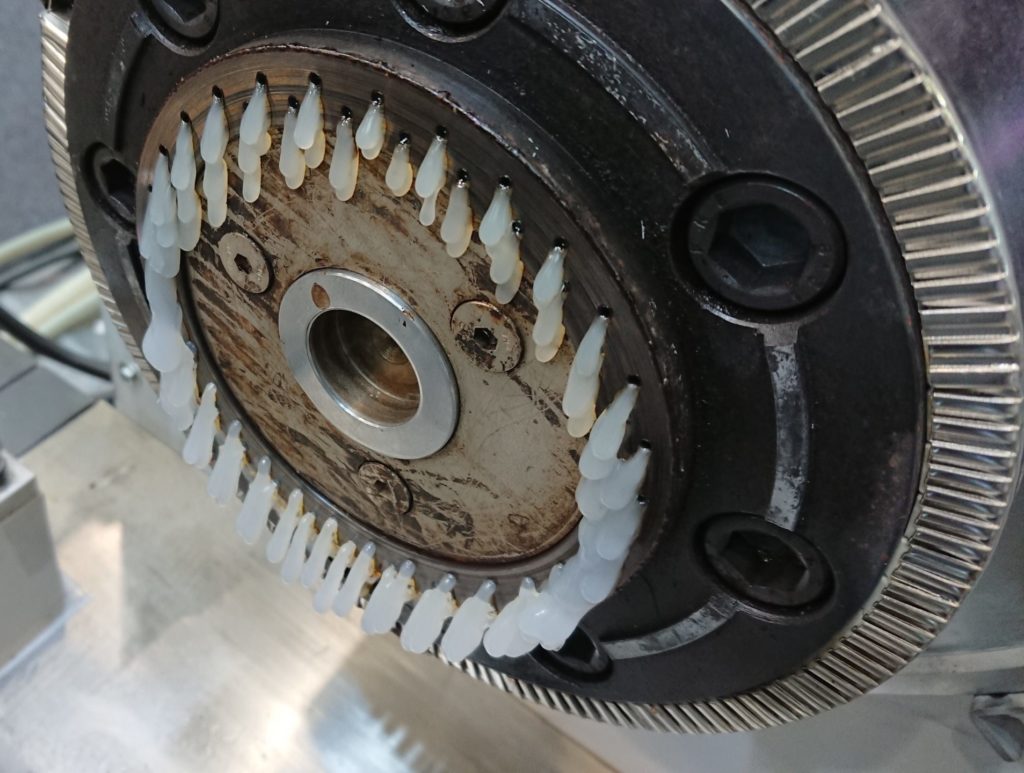

樹脂をこのカッターで切断する

丸い形状にカットされたペレット

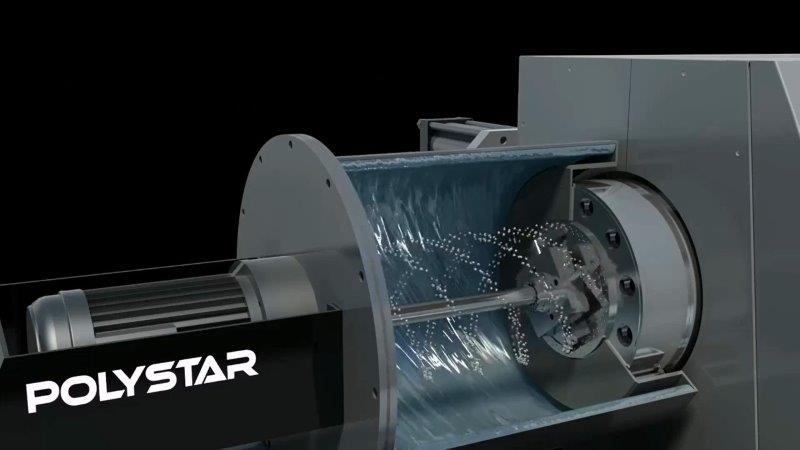

水中カット(アンダーウォーターカット):ダイスから水のなかに直接ペレットを出して回転したカッターでカットします。難しい樹脂などをペレタイズする場合に使用されるケースがあります。装置の価格は上記の2つの方法に比べて高価になります。

.jpg)

水中カット方式

3)組み合わせて使用する押出機の台数による分類 一段式と二段式

一段式押出機

スクリューとバレルがある押出機が1セットだけのラインのことです。各種成型品やバージン原料、綺麗な再生原料などを加工するときは、ほとんど一段式の押出機で問題なく加工が可能です。

二段式押出機

押出機を2台つなげて、つなぎ目では樹脂が空気中に全開放されてから、二段目の押出機に供給されていきます。主に、リサイクルの現場で活躍する形になります。プラスチックリサイクル大国の中国のリサイクル工場ではかなりの確率でこの二段式押出機を使用しています。

押出機が二つ連結されている2段式押出機

二段式押出機

それは、以下のメリットがあることが理由になります。

- ガス抜きが抜群によい

リサイクル材料にはガスを発生させる原因(水分、インク、異物)が多く含まれます。すると、ガスが十分に抜けない材料はペレットが発泡し、クレーム対象になります。

ガス抜きのベントや真空ポンプはありますが、シリンダーの一部分に小さな穴が開いているだけです。リサイクルの現場ではこれだけでは太刀打ちできないレベルのスクラップが多く存在します。

二段式押出機は、一段目から出てきた樹脂が空気中に全開放されます。ここで相当な量のガスが抜くことができます。シリンダーの小さな穴から抜くのと、樹脂がまるごと空気中に出ているのとでは、抜けるガスの量が断然大きくなります。

ベントや真空ポンプでは解決できない脱気でも解決する可能性があります。

1段目から2段目へ入る時に樹脂が全開放されるのでガスが抜群に抜ける

- サージングを低減することができる

スクラップの形状は本当に様々です。

比重の違い、大きさ、厚み、インク(ガスの元)の量の違いなどがあるので、スクラップをシリンダー内で溶融すると、その内部の圧力は変動することが多々あります。(均一なスクラップを除いて) 投入する材料の性質に差があれば、シリンダーの内部の圧力にも差が出てきます。すると、シリンダーの一番先端にあるダイスから出てくる樹脂の量も増減してしまいます。(サージングの発生)

一段式ですと、この押出量が変動するなかでペレタイズを行うので、ペレットのサイズが異なることになります。

しかし、一段式の次にもう一台の押出機(二段目)があると、その二段目が圧力を平均化して、二段目の押出機のダイスからは、均質に安定して樹脂が押し出されてくることなり、リサイクル材の造粒で問題となるサージングが解決されるのです。

<参考動画>

6.押出機の各設備

押出機のフィーダー

押出機のスクリューに原材料を供給する役割をします。押出機から安定した押出量を得るには、安定した量を供給し続けることが重要です。 急に多くなったり、少なくなったりすると、押出機の末端から出てくる量も変動してしまいます。

押出量の変動は、すなわち品質の変動となり、大きな問題となることから、「安定したフィード」は非常に重要なポイントです。

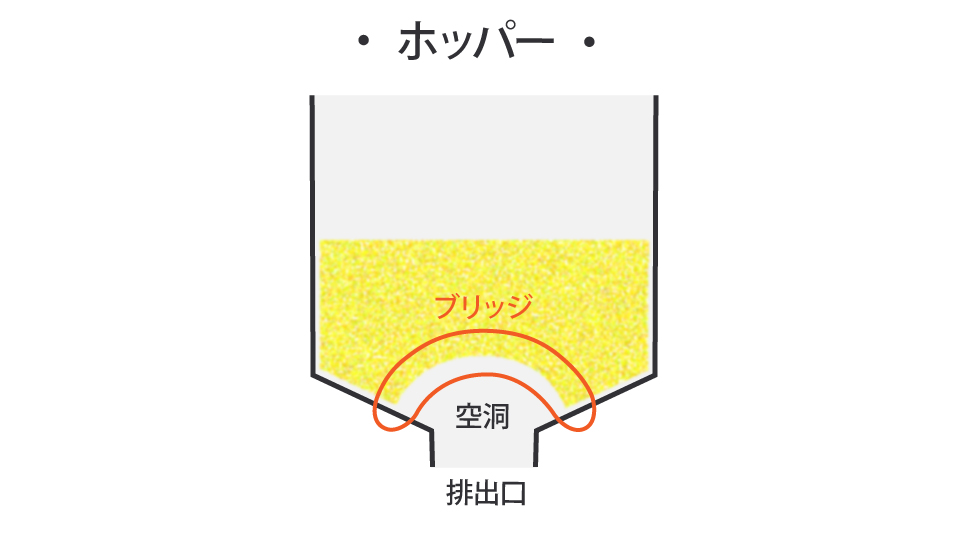

よくある、課題としては材料が橋のように固まって落ちなくなってしまう「ブリッジ」という現象や、材料の比重差による供給量の不安定などがあります。

ホッパー

押出機のスクリュー入口に設けられている、部品で樹脂材料をスクリューにガイドして供給する役割を果たします。

このホッパーで詰まりやブリッジを起こさないように留意します。

粉体などのブリッジを起こしやすい材料で、これを防ぐ手段として、エアーノズルによるエアレーションやノッカーにより衝撃を与えてブリッジを破壊する手段なども考えられます。

ホッパーの確度を内容物に合わせて最適化することも重要です。

また、一般的にホッパーの真下は材料が最初に入り込む部分であり、この部分ではスクリューやシリンダーに熱をかけません。熱により樹脂が溶けて固まり、材料の食い込みが悪くなることが理由です。むしろ、ホッパー下部には冷却水を回して冷却する場合さえあります。

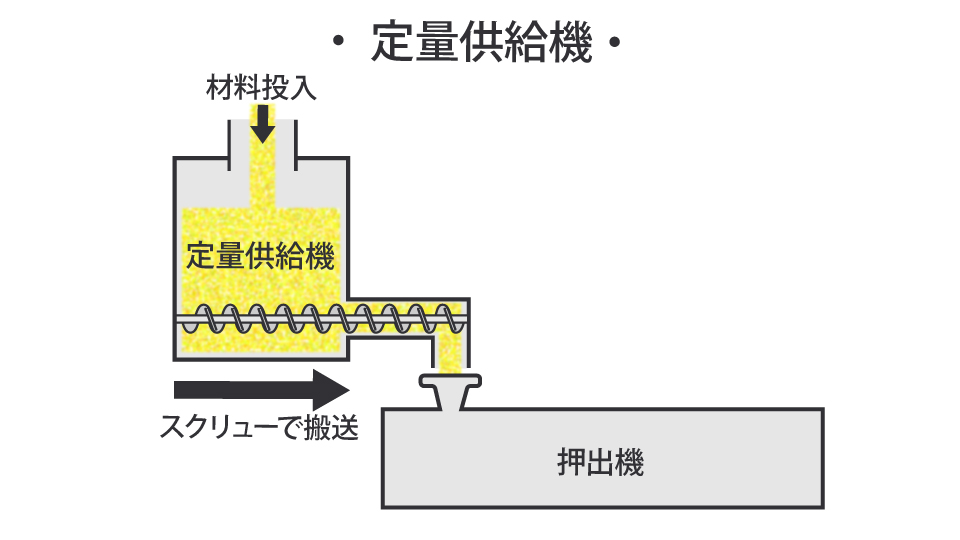

容積式フィーダー

ホッパーなどに自動で材料をフィードするタイプの機械です。容器の下部にスクリューがついており、このスクリューが連続的に材料を排出して供給します。スクリューの回転数はインバータでコントロールができ、この回転数で供給数量を調整することになります。

スクリューの回転数と排出されるペッレットの数量を確認しておかないと、正確な割合の供給は難しくなります。

また、タンブラーなどで複数の原料を配合した材料を容積式フィーダーで供給する場合、複数の材料の比重差などで容器の中で分級を起こしてしまい、タンブラーで均一に「混ぜたはず」の材料が均一な割合でなくなっていることが起こる場合があります。

重量式フィーダー

重量式フィーダーは、樹脂の原料の重量を計量しながら供給するシステムです。

なので、投入した原料の配合比率は常に重量比で一定となり、安定した品質の製品の製造が可能になります。

容積式フィーダーは、重量による計測がどこにも存在しないため、投入した原料がどの割合で供給されているのか管理することができません。

重量式フィーダーを使用すると、投入から製品までの原料の管理が可能になるメリットがあります。材料の比重が変化しても、一定の重量比の材料を安定的に供給できます。価格は高額になります。

定量供給機によるコスト削減

フィーダーへ材料を供給する作業を手動で行っている工場も多く見受けられます。 これを「定量供給機」を使って自動化することで人件費を大幅に削減することも可能になります。

定量供給機(フィーダー)

サイドフィーダー

サイドフィーダー方式は、シリンダーに設けられた投入口から、スクリューにより添加剤、またはマスターバッチなどを投入する方式のことです。

通常であれば、原料を予めタンブラーなどで一定の比率で混ぜたものをホッパーに供給しますが、タンブラーにそれぞれの材料を計量して投入し、タンブリング、更に取り出してから、ホッパーに供給するという多くの作業が発生してしまいます。 サイドフィーダー方式であれば、これらのブレンドの手間が省け、大きな省力化となります。

液体添加装置(液体フィーダー)

液状の添加剤などを注入する際に使用します。

ホッパードライヤー

樹脂材料のなかには、水分を含んでいると「加水分解」を起こす樹脂があります。ナイロンのように吸湿しやすい樹脂や、PETのように加水分解を起こしやすい樹脂については、ホッパーにドライヤーの機能を付与することがあります。

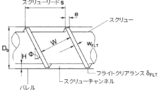

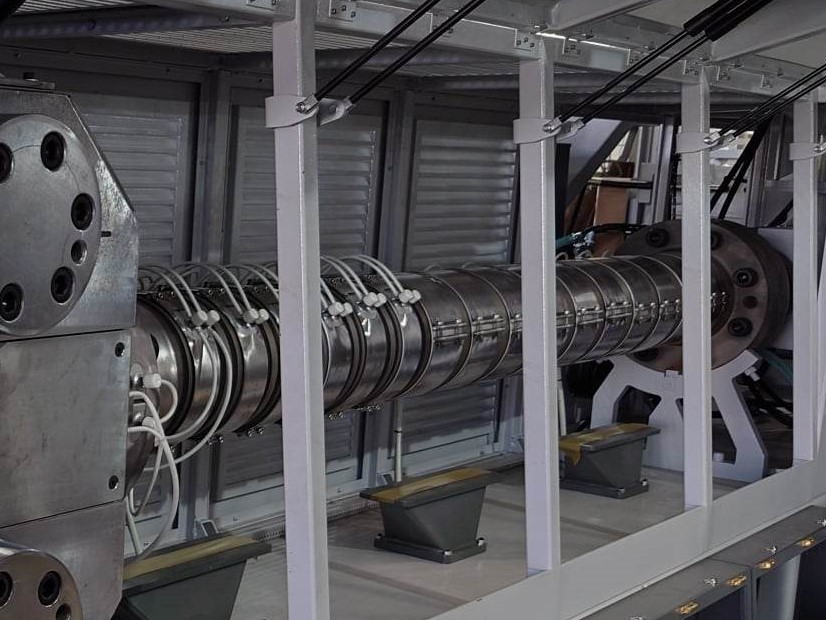

押出機のスクリュー

シリンダーの中にあるスクリューが、樹脂を溶融させてながらシリンダー先端のダイまで運び、そのダイから圧力で押し出す役割を果たします。

その構造と形状は様々です。樹脂の剪断による温度上昇を起こすのもスクリューです。 その長さはL/D(エルバイディー)で表され、素材や材質は耐摩耗性を備え、溶融する樹脂により鋼材や熱処理を変えます。 スクリューを1本使用する1軸スクリューと、対になった二本を使用する二軸スクリューがあり、用途により使い分けます。

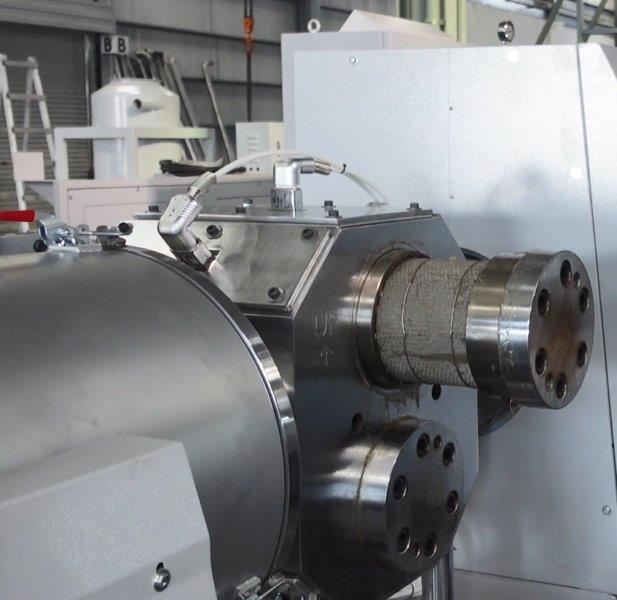

バレル(シリンダー)

押出機の樹脂を溶かすスクリューを格納する円筒状の鋼材のことをいいます。 使用する樹脂の種類や添加するフィラーの種類などにより、材質は耐摩耗材や耐腐蝕材を選定します。

単軸用シリンダーは円筒状で1本でできていますが、二軸用シリンダーはブロックタイプになっていて、これらのブロックを接続してシリンダーとなります。

押出機のヒーターによる加熱

押出機のシリンダーを加熱するためにヒーターを利用します。目的に応じて種類があります。

シリンダーに巻かれたヒーター

バンドヒーター

シリンダーの円筒状の形状に合わせたヒーターを巻き付けて、表面上を広く加熱する方式。

セラミックバンドヒーター

より高温で高ワット密度が必要な樹脂原料の場合は、セラミックヒーターを使用すると効果的です。溶融温度が高い樹脂や、リサイクル現場では水分を含む樹脂を早く溶融する場合などに利用します。 バンドヒーターに比べて処理温度が高温にもかかわらず長持ちします。

鋳込みヒーター

ヒーターをアルミニウムの鋳型に鋳込んで使用するヒーターです。コストはバンドヒーターよりかなり高くなりますが、精度が高いエンプラの加熱など温度管理や均一な加熱を実施する必要があるときに安定した力を発揮します。

振動や衝撃にも強く、防爆仕様も可能です。アルミとヒーターは密着しているため熱伝導性が良く、熱分布の良好で長持ちします。

ベント

一般的にリサイクルで使用される押出機のシリンダーに空いている開口部の穴で、脱気口です。 脱気口から水蒸気や発生したガスを抜くことで製品の品質向上が図れます。

逆に、発生したガスが抜けずにそのままペレットにガスが含まれると、ペレットが気泡を含んで「発泡」と呼ばれる現象になります。

発泡していないペレット

酷く発泡したペレット

この発泡はペレットのユーザーが使用したときに、様々な製品不良の原因となりますので、「発泡」したペレットはクレーム対象になります。 ベント口はこのような発泡現象を抑え、品質の高い製品を供給するために備えられている開口部です。

真空ポンプ

ベント口に真空ポンプを接続して、強制的にガスを引き出します。単なるベント口だけの場合より効果は大きく、製造するペレットや製品の品質向上に役立ちます。

また、ABSなどのように臭気を発生する樹脂の加工の際も、臭気が作業現場で充満するのを低減し、作業環境の改善効果も認められます。

参考記事:真空ポンプを更に詳しく解説

2ベント

ベントが一つではガスが抜ききれない場合にベントの開口部を2つ設ける場合があります。

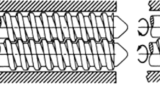

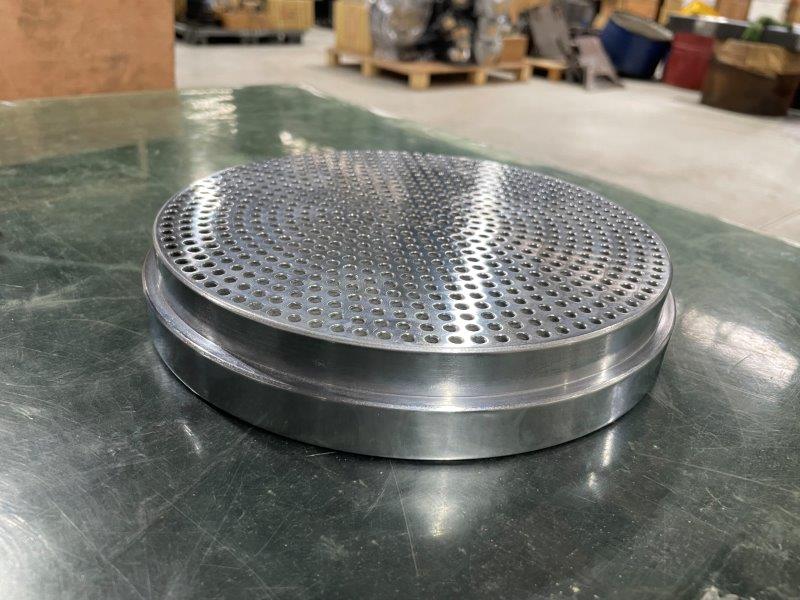

スクリーンチェンジャー

スクリーンは、金属製網で、シリンダー先端部にセットされて溶融された樹脂に混ざっている異物や異樹脂などを取り除く役割をします。 通常は一番粗い網で20メッシュくらいからあり、200メッシュ、場合によっては500メッシュなども存在します。 リサイクルの現場では、市場回収品など異物がかなり多い素材などには20-40メッシュ程度を使用することが多いです。 また、フィルム用など、異物の除去を丁寧に行う場合には100-150メッシュで除去することが多いです。 そして、このスクリーン(網)を交換するための機器がスクリーンチェンジャ-です。 スクリーンチェンジャーには4種類の方法があり、異物の多さなどに応じて使い分けます。

ブレーカープレート役割

ブレーカープレートはシリンダーの先端にある多数の穴が開いた鋼材の板です。二つの役割があり、①メッシュ(網)をセットするための板②これによりシリンダーの中の背圧流れが高まり剪断が起き、樹脂の練りが良くなる作用があります。

ブレーカープレートにメッシュをセットすることで、樹脂に含まれる異物を除去することが可能で、リサイクルの現場では特に重要となります。

ブレーカープレートにメッシュをセットすることで、更に背圧が高まり、より混練状態の良い樹脂が安定してダイスから押し出されます。

ダイス

英語ではDie(ダイ)となっているが、日本では「ダイス」が一般的な呼称です。シリンダーの先端にあり、押出機の中をスクリューで混練をされながら搬送されてきた樹脂が最後に出てくる部分。この出てくる部分の金型(ダイスのこと)の形により、フィルム、板、射出成型品、ペレットなど、様々な種類の製品の形に成型されます。

ホットカット用ダイスから出てきた樹脂

ダイスは一般的にその部分での滞留を避け、ヤケなどの発生を防ぐため流れ、圧力、樹脂温度などを均一にするために、流線形に作られます。

ダイスの温度も、製品の成型を決定づけるひとつの要素ですので、温度コントロール細かく設定できることが重要です。

ストランド

ページ上部のイラスト図はストランド方式のカッティングシステムが描かれています。

ダイスの穴から出てきた溶融樹脂をすぐに水槽のなかの水にいれて長いパスタのように伸ばして水槽内で冷却する方法をストランド方式といいます。

ストランド方式

参考記事:ホットカット方式とストランド方式解説記事

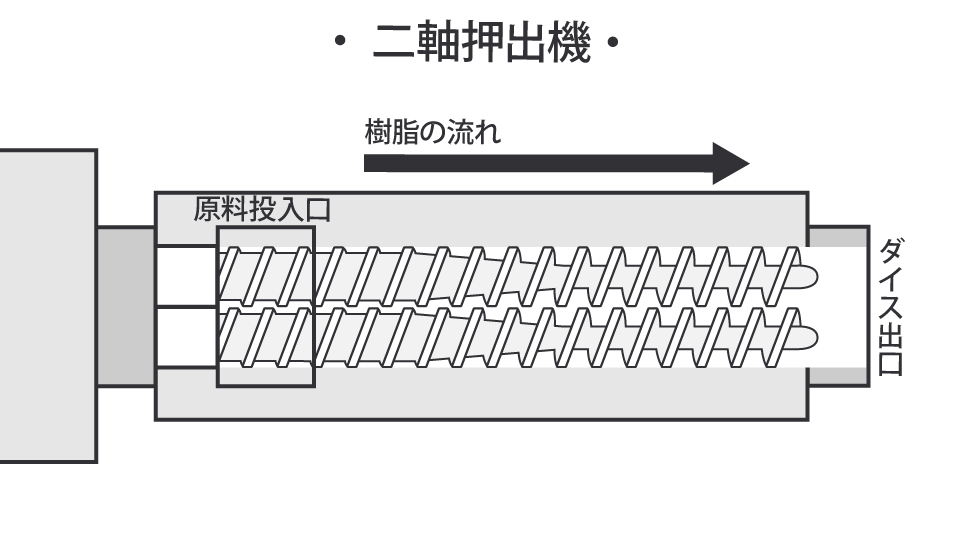

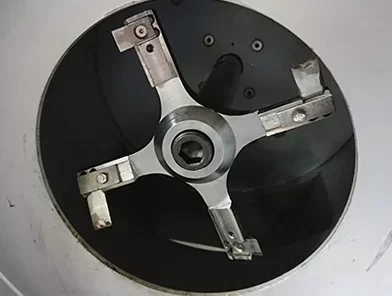

ペレタイザー

ホットカット方式とストランド方式によりペレタイザーの構造が違います。

ホットカット方式のペレタイザー

ダイスの表面で回転刃が高速で回転してカッティングします。

ホットカット方式

ホットカット方式ペレタイザー

ストランド方式のペレタイザー

冷却したパスタ状の樹脂を回転する刃でカットします。

ストランド用ペレタイザー

ストランド方式ペレタイザー

7.押出機の運転の省力化・自動化

押出機によるペレット加工は、いかに少人数で安定した押出を実現するかということが、利益率に大きくかかわってきます。

昔は押出機への計量・投入作業やスクリーンの交換、ペレットの梱包(パッケージング)作業などを人手によって行ってきましたが、最近は自動化が可能な設備もだいぶ出てきております。

連続投入

フィーダー:供給の自動化・省力化 人手によらず、連続的に材料を全自動で供給する方法は以下。

定量供給機:前処理された粉砕品を押出機に無人かつ自動で供給するタンク

容積式フィーダー:スクリューの回転数で供給をコントロールするフィード方法

重量式フィーダー:重量を計量しながらフィードする方法

サイドフィーダー:シリンダーの横からスクリューで材料を連続的に無人で供給

リボンブレンダー:タンクの中でブレンドをしながら、下部のスクリューで供給

カッターコンパクター:回転刃で粉砕しながら、押出機に材料を連続供給

ニップローラー:ローラーでフィルムロールを連続的に引き取り、連続供給

粉砕機一体型押出機:前処理不要・省力化 押出機と一体になった粉砕機にスクラップを投入し、粉砕機から押出機のスクリューにダイレクトに供給する方式

カッターコンパクター式:フィルムスクラップを直接押出機に投入することが可能

破砕機内蔵タイプ:成型品やダンゴをそのまま投入して、造粒することが可能

ペレタイジングの省力化

ストランドなどの人手が不要なペレタイズの方式は以下です。

ホットカット方式:ダイから出てきた瞬間に回転刃が樹脂をカットする方式

水中カット方式:上記の回転刃のカッティングを水中で行う方式

網替え作業:スクリーンチェンジャーの自動化

通常の方式では人手による作業が必要な網替え作業を自動化・省力化する方法です。

デュアルピストン:片方のスクリーンを取り換えても(これは人手)、連続生産可能

スクリーンの交換作業の動画です。

レーザーフィルター:

フィルター上をブレードが回転して異物を全自動・連続的に除去

梱包

自動計量・自動充填システム:ペレットのサイロタンクから自動で計量し、充填可能

8.押出機とペレット

押出機のペレット色替え 材料替え

再生加工の現場では、そこまでシビアな材料替えをすることは少ないです。特に汎用樹脂のPEやPP,PS,ABSあたりでは、そのまま次の樹脂を流して、しばらくしたら「替わった」ということにしている場合がほとんどです。

もう少し気を遣うケースは、透明(NT)やフィルム向け材料、エンプラなどの材料の場合には、もっと気を使う必要が出てきます。

バージン原料の精度の高い製品のための加工などでは、洗浄剤(パージ材)を使用したり、スクリューを抜いて清掃したり、高温で焼いたりします。場合によっては薬品などで洗浄する場合もあります。

ペレットと異物の影響

リサイクルの現場では、様々な異物・異樹脂の混入があります。

樹脂に異物を入れてはいけないということではありません。フィラーといって、わざと樹脂に炭カルやタルク(石の粉)、木粉を配合して原料を製造する場合もあります。

しかし、意図せざるゴミとして入ってくるものには良い影響を与えるものはほとんどありません。スクリーンフィルターで取り除きますが、極端に多いと交換作業に時間を要し、人件費が増大します。

- 紙:炭化したり、スクリーンを詰まらせる原因となる、紙のヤケの匂いもクレームの原因

- 金属:押出機のスクリューやシリンダー、カッターなどに重大なダメージを与える

- 砂:スクリューやシリンダーの摩耗やメッシュ詰まり

- 土:同上 有機物:メッシュ詰まりや悪臭の発生、炭化

- 異樹脂:樹脂の物性の変化、高温度で溶融する樹脂はメッシュ詰まりの原因

ペレットと発泡

ペレットに何らかのガスが入り、気泡を含んだ状態を「発泡」と呼んでいます。ペレットを持つと、通常より軽く感じられ、発泡が激しいペレットは噛むと簡単につぶれます。

気泡が入った状態のペレットを販売して、ユーザーが自社の製品の製造をしようとすると、その製品のなかにガスが入ることになります。

当然、製品の外観には何らかの形で不具合が発見され、製品は不良品となります。

この状態のペレットを出荷すると大きなクレームとなることが多く、リサイクル業者はペレットが発泡していないか、いつも目を光らせて確認するのはそのためです。

<発泡の原因>

- スクラップの水分:水分がシリンダー内で水蒸気化 吸水性の樹脂は見た目が濡れてなくても、水分を有している(PA)

- 異物:異物が過熱されガスが発生 異樹脂:融点を高い方に合わせて溶融した場合、融点の低いほうの樹脂がガス化

- 炭化によるガス:フィルターに詰まった異物が表面の温度上昇により炭化しガス発生

- PVC:PVCの混入があると、100℃超えるとPVCはガス化する このような発泡を抑えるために、押出機にベント、真空ポンプ、二段式押出機などの仕様を採用して発泡の低減を図ることがあります。 お時間があれば以下の参考動画もどうぞ。

ペレットと焼け

押出加工は焼けとの闘いという方もいます。樹脂をシリンダーの中で加熱して溶融させますが、その温度、流れにより、ヤケが発生してしまう場合があります。

加熱のし過ぎや樹脂の滞留などによりますが、発生原因は様々とされています。

加工後の材料が残っていたりすると、内部で炭化することもよくあります。

長い期間の間にスクリューに炭化物がこびりつくと、吐出量が低下することもあります。

ゲル化

樹脂が何らかの原因で滞留するとゲル化や熱分解によるヤケの発生原因となります。

滞留はスクリューデザイン、ダイスのデザインなど流路の形状なども関係していると考えられています。極力流線形にすることで、シンプルな形状にすることで滞留を防ぎ、ゲル化、ヤケを防止することになります。

9.押出機に関するトラブル

サージング

樹脂がダイスから多く出たり、少なく出たりして、ストランドやペレットの形状が変化してしまう現象です。

リサイクルの現場では材料が何らかの形(比重、インク、大きさほか)でシリンダー内部の圧力が一定にならないと発生します。材料に問題がないのにサージングが発生している場合は、スクリューの摩耗などが原因の場合もあります。

押出機の仕様を2段式にすることで、ある程度サージングを抑制することも可能です。

参考記事:サージングの原因と対策

ブリッジ・ラットホール

フィルムやシートの粉砕品、パウダー状のものをホッパーから供給する際に、排出口に近い一部の部分だけ落下し、その上の部分が橋のように「ブリッジ」を起こして落ちなくなる(供給されなくなる)現象のことです。

頻繁にブリッジが起きると、連続生産に支障が出るほか、毎回その復旧に人員を要することになり、生産性に大きな影響が出てきます。

ブリッジが起きにくいパウダー用のフィーダーや、フィルム粉砕品用のサイドフィーダーなどがあります。

参考記事:ブリッジを起こさずに粉砕品を無人で供給する定量供給タンク

押出機 ベントアップ

シリンダーに脱気のための穴が開いていますが、その穴から樹脂が出てきてしまう現象をベントアップといいます。

直接の原因は、ダイスの詰まり、スクリーンメッシュの詰まり、水分による水蒸気などから、樹脂が先端から先に流れず、背圧が高まることで樹脂が解放されている穴から出てくることです。

スクリーンが詰まらないよう、圧力計などで確認しながら早めにスクリーン交換を実施することで抑制は可能です。また、最近は全自動で異物を排出するスクリーンも発売されるようになりました。

押出機と一言で言っても、加工する素材やスクラップの形状、状態は千差万別です。 効率よく、トラブルがないように生産をするには、それぞれに合った構造の押出機を選定することが大事です。

参考記事:ベントアップの原因と対策

10.押出機のQ&A

1)樹脂を融かすのはヒーターによる外部加熱ですか?

最初にシリンダーを加熱させるのはヒーターを使用するので、そのように理解してしまいがちですが、実は運転中は意外とヒーターは使いません。

スクリューをモーターで回転させることで剪断熱が樹脂から発生するので、運転中はその熱も利用しています。剪断が強く起こる樹脂の場合は、剪断熱で温度が上がりすぎることもあるくらいです。

樹脂の剪断熱に関する記事はこちら。

2)押出機の一軸と二軸はどのように使い分けるのですか?

プラスチックリサイクルのなかにおいては、1軸押出機を使用することがほとんどです。用途としては、プラスチックのスクラップを造粒することが目的です。

二軸押出機を使うのは、着色や添加剤を混ぜたり、樹脂を改質したり、様々な樹脂を配合して練り込むコンパウンドをしたりする場合によく使われます。

簡単に言えば、「よく練りたい」なら二軸、「とにかくペレットにしたい」なら一軸押出機を選びます。

参考記事:一軸押出機か二軸押出機か

3)二段式押出機はどんなときに使うのですか?

バージン原料を加工するときは二段式押出機はほとんど使われません。

二段式押出機の出番はリサイクルの現場です。特に、異物が多かったり、水分を含んでいたり、印刷インクが多いスクラップであったりすると二段式が選ばれることが多いです。

二段式により質の悪い材料でも安定して生産できるようになります。

実際の二段式押出機を見たい方はこちら。

参考記事:一段式押出機vs二段式押出機

4)ホットカットとストランドはどちらがいいのですか?

どちらも一長一短あります。簡単に言えば、良質で安定している材料であればストランドでも良いです。

省力化や、異物が混ざっている材料を加工する場合はホットカットを選びます。

ホットカットは、異物が多少入っていても造粒できてしまいますので、再生ペレットのユーザーのなかにはホットカットを嫌い、ストランドを好む方がいます。

参考記事:ストランドカットとホットカットのメリットとデメリットまとめ記事

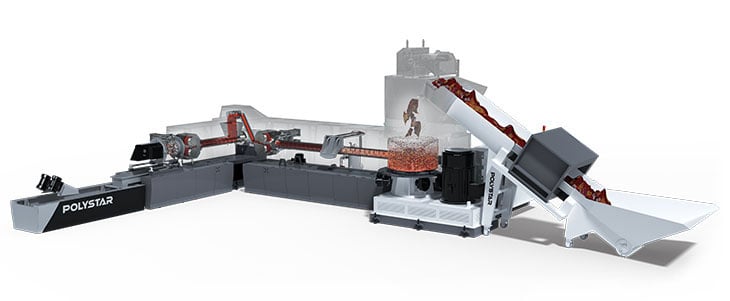

11.POLYSTAR押出機の代表的な構造の8機種

※↑POLYSTAR社が台湾エクセレンス賞2022受賞!詳しい記事はこちら

※↑POLYSTAR社が台湾エクセレンス賞2022受賞!詳しい記事はこちら

POLYSTAR 押出機 8機種のご紹介

リサイクルの様々な目的、シチュエーションに応じて、以下の機種を揃えております。 写真をクリックするとそれぞれの機種の詳細情報ページがご覧になれます。

| Repro-Flex | Repro-One | Repro-Direct | Repro-EPS | Repro-Flex Plus | Repro-PET | Repro-Air | ||

| 対象材料 | HDPE | ◯ | ◯ | ◯ | ◯ | ◯ | ||

| LDPE | ◯ | ◯ | ◯ | ◯ | ◯ | |||

| LLDPE | ◯ | ◯ | ◯ | ◯ | ◯ | |||

| PP | ◯ | ◯ | ◯ | ◯ | ||||

| BOPP | ◯ | ◯ | ◯ | ◯ | ||||

| CPP | ◯ | ◯ | ◯ | |||||

| OPP | ◯ | ◯ | ◯ | |||||

| PA | ◯ | ◯ | ◯ | ◯ | ||||

| PC | ◯ | ◯ | ◯ | ◯ | ||||

| PS | ◯ | ◯ | ◯ | ◯ | ||||

| PU | ◯ | ◯ | ◯ | ◯ | ||||

| EPS | ◯ | ◯ | ◯ | ◯ | ||||

| ABS | ◯ | |||||||

| PET | ◯ | |||||||

| 生産量 kg/h | 100~1,200 | 100~ 500 | 100~1,200 | ※2 | 80~1,100 | 300~500 | 40~50 | |

| スクリュー径mm | 65~180 | 85~120 | 65~180 | ※2 | 65~180 | 120 | 120 | |

| L/D | 34/1,38/1 | 34/1,38/1 | 34/1,38/1 | ※2 | 10/1,34/1,38/1 | 10/1 | ||

| 段数 | 1 | 1 | 1 | 1 | 2 | 1 | 1 | |

| ペレタイズ方式※1 | ホットカット | ホットカット | ホットカット | ホットカット | ホットカット | ストランドカット | ホットカット | |

| 冷却 | 水冷 | 水冷 | 水冷 | 水冷 | 水冷 | 水冷 | 空冷 | |

※1 カスタマイズ可能 ※2 詳細はお問い合わせください こちらのページからご覧になれます。

12. メーカー一覧

押出機メーカーにはどんな会社がありますか?

高価格帯

- 株式会社日本製鋼所(https://www.jsw.co.jp/ja/)

- 芝浦機械株式会社(https://www.shibaura-machine.co.jp/jp/)

- 株式会社シーティーイー(http://www.cte-japan.net/)

- 株式会社テクノベル(https://www.technovel.co.jp/)

- 株式会社池貝(http://www.ikegai.co.jp/)

- Coperion GmbH(ドイツ, https://www.coperion.com/en)

- Leistritz AG(ドイツ, https://www.leistritz.com/en/start)

- Milacron Inc.(ドイツ, https://www.milacron.com/)

中価格帯

- SINO-ALLOY MACHINERY INC.(台湾, https://www.sinoalloy.com/en/home-2/)

- Zenix Industrial Co., Ltd.(台湾, https://www.zenix.com.tw/)

- POLYSTAR MACHINERY INC (他意湾,https://www.fareastnetwork.co.jp/theme293/polystar/

- フリージアマクロス株式会社(日本,http://www.freesiamacross-extruder.com/jp/)

低価格帯

- NANJING COWIN EXTRUSION MACHINERY CO.,LTD. (中国, https://www.cowinextrusion.com/)

- STEER Engineering Pvt Ltd(India, https://www.steerworld.com/)