樹脂加工の現場において、押出機(Extruder)は単なる「成形機」の一種にとどまりません。材料の混練、改質、リサイクル、そして高付加価値製品の連続生産を支える、いわば「工場の心臓」です。

プラスチック業界は大きな転換期にあります。廃プラスチックの水平リサイクル、バイオマス樹脂の普及、そしてAI・IoTによるスマートファクトリー化。これらの要請に応えるためには、押出機の基礎知識から最新の選定基準までを深く理解しておく必要があります。

本記事では、機種選定に悩む生産技術担当者や、現場のトラブル解決に奔走する技術者に向け、押出機のすべてを体系的に解説します。

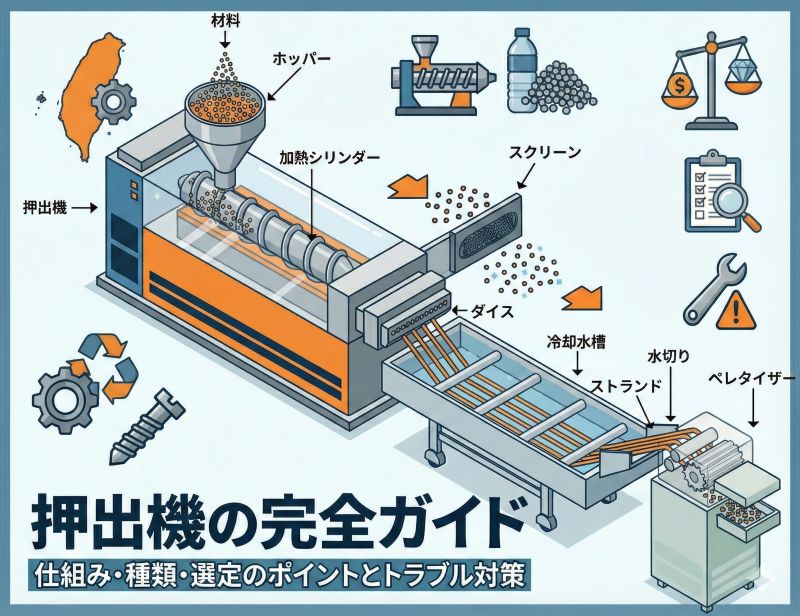

1. 押出成形の基本原理と構造

押出成形とは、熱で溶かした樹脂に圧力をかけ、特定の形状(ダイ)から押し出すことで、フィルムやパイプ、シート、ペレットなどを連続的に成形する手法です。

押出機の5大構成要素

押出機は、主に以下の5つのパーツで構成されています。それぞれの役割を正しく理解することが、メンテナンスやトラブル対策の第一歩です。

-

ホッパー(Hopper): 原料樹脂(ペレット、粉体、粉砕材など)を投入する入り口です。20現在は、材料の比重変化に対応する重量式定量供給装置(ロスインウェイトフィーダー)の搭載が一般的になっています。

-

バレル(Barrel): シリンダーとも呼ばれる加熱チャンバーです。外部にバンドヒーターを備え、内部で樹脂を溶融・加圧します。

-

スクリュー(Screw): 押出機の性能を決定づける心臓部です。回転によって樹脂を前方へ運びながら、圧縮・混練を行います。

-

ダイ(Die): 溶融樹脂に最終的な形状を与える金型です。用途に応じて、Tダイ(シート・フィルム用)、サーキュラーダイ(パイプ用)などがあります。

-

駆動部(Drive Unit): モーターと減速機で構成されます。高トルク・高精度な回転制御が、吐出量の安定に直結します。

樹脂が製品になるまでの4ステップ

-

フィード(供給): 原料がスクリューの溝に入り、前方へ運ばれます。

-

溶融(可塑化): バレルの熱と、スクリュー回転による「せん断熱」で樹脂が溶けます。

-

混練(ミキシング): 樹脂を均一に混ぜ、色粉や添加剤を分散させます。

-

計量・吐出: 一定の圧力でダイに送り出され、製品形状に成形されます。

押出成形と射出成形の決定的な違い

比較されることが多い両者ですが、その本質は「連続」か「バッチ(間欠)」かにあります。

| 比較項目 | 押出成形 | 射出成形 |

| 成形方式 | 連続的に押し出し、長尺物を作る | 金型に射出し、冷やして固める(バッチ) |

| 製品例 | パイプ、フィルム、シート、電線 | 自動車部品、家電筐体、プラモデル |

| 金型コスト | 比較的低い(断面形状のみ) | 高い(複雑な3D形状が必要) |

| 得意分野 | 断面が同じ製品の大量生産 | 複雑な形状や精密な3次元部品 |

2. 押出機の種類と特徴:単軸 vs 二軸

押出機選びの最大の焦点は、スクリューの本数とその回転方向です。

単軸押出機(Single Screw Extruder)

1本のスクリューで構成される、最も標準的な押出機です。

-

強み: 構造がシンプルで故障が少なく、導入コストも抑えられます。吐出圧力が非常に安定するため、精度が求められるパイプやフィルムの成形に最適です。

-

弱み: 混練(混ぜる)性能は二軸に劣ります。

-

適した用途: 汎用樹脂(PE, PP, PSなど)のパイプ、プロファイル、シート、フィルム、リサイクルでの造粒など。

二軸押出機(Twin Screw Extruder)

2本のスクリューを組み合わせた高性能機です。回転方向により性質が異なります。

-

同方向回転: 2本が同じ向きに回るタイプ。強力な混練力とセルフクリーニング作用(スクリュー同士が汚れを落とし合う)があり、コンパウンド(材料改質)やリサイクルに必須です。

-

異方向回転: 2本が逆に回るタイプ。カレンダー効果で強力な押し出し力を生みます。熱に弱いPVC(塩ビ)の加工によく用いられます。

特殊押出機のバリエーション

-

ベント式: バレルに穴(ベント口)があり、加工中に発生するガスや水分を抜くことができます。リサイクル材の加工には欠かせません。

-

ギアポンプ付: 押出機の先に精密なポンプを設置し、吐出量の変動を極限まで抑えます。超高精度なシートや多層フィルムに使用されます。

3. 樹脂材料別の押出条件とスクリュー設計

樹脂の特性に合わせない機械運用は、焦げや成形不良の温床となります。

汎用樹脂の加工

-

PE(ポリエチレン): 150〜180℃で加工。流動性が高く、高速回転での加工が可能。

-

PP(ポリプロピレン): 180〜200℃。耐熱性がある反面、収縮率に注意が必要です。

-

PVC(ポリ塩化ビニル): 160〜190℃。熱分解しやすいため、滞留させないスクリュー設計が肝要。

エンプラ・スーパーエンプラの加工

-

PA(ナイロン)・PET: 吸湿性が非常に高く、事前乾燥が品質を左右します。

-

PC(ポリカーボネート): 260〜300℃の高温加工が必要。

-

PPS・PEEK: 300℃を超える過酷な条件。スクリューには高耐食・耐摩耗コーティングが必須です。

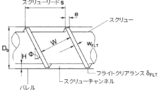

スクリュー設計の3要素(テクニカル)

-

L/D比(長さ/径比):

L/D の値が大きいほど、樹脂が長く滞留し、混練や脱揮が十分に行われます。昨今のトレンドとしては、リサイクル対応のため L/D=40 を超える長軸設計が増えています。 -

圧縮比: 原料をどれだけ凝縮させるかの比率。粉砕材などの嵩張る材料には、高い圧縮比(4.0以上)が求められます。

-

材質: 耐摩耗鋼(SACM645等)に窒化処理や超硬コーティングを施し、ガラス繊維入り樹脂などの摩耗に対応します。

4. 用途別の押出成形事例と最適ライン構成

押出機は周辺機器と組み合わさることで、初めて「ライン」として機能します。

フィルム・シート成形(Tダイ法)

溶融樹脂を広幅のTダイから出し、冷却ロールで固めます。

-

最適構成: 押出機 + ギアポンプ + Tダイ + 冷却ロール + 厚み測定器 + 巻取機。

-

ポイント: 多層化(共押出)により、バリア性や耐熱性を付与した高機能フィルムが主流です。

パイプ・チューブ・異形材成形

-

最適構成: 押出機 + 円筒ダイ + サイジング槽(真空槽) + 水冷槽 + 引取機 + 切断機。

-

ポイント: ダイを出た直後の柔らかい樹脂を、真空の力で外側に広げながら固める「真空サイジング」の精度が、寸法公差を決定します。

リサイクル・ペレタイズライン

-

最適構成: 粉砕機 + 洗浄乾燥 + 二軸ベント付押出機 + スクリーンチェンジャー + 水中カットシステム。

-

ポイント: 昨今は、異物を自動で排出する「セルフクリーニング型スクリーンチェンジャー」(レーザーフィルター)の導入により、人手不足を解消する事例が増えています。

5. 失敗しない押出機の選定ポイント

高価な投資である押出機の選定には、以下の4軸での評価が不可欠です。

-

生産能力とスクリュー径:

「今必要な生産量」だけでなく、将来の増産計画を見据えた余裕(80%稼働で目標達成など)が必要です。

-

混練性能と吐出安定性:

特にリサイクル材や添加剤を用いる場合、二軸押出機の混練性能は譲れません。また、寸法精度が命の製品にはギアポンプの追加検討を。

-

メンテナンス性とアフターサービス:

スクリューの抜き出しやすさ、ヒーターの交換性、など。

-

将来の拡張性(モジュール化):

将来的に材料を変える可能性がある場合、スクリュー構成を組み替えられる「セグメント方式」のスクリューが有利です。セグメント方式は二軸押出機に多くなっています。

6. 現場で役立つトラブル原因と対策

成形現場で直面する代表的なトラブルと、その具体的な処方箋です。

| 現象 | 主な原因 | 対策 |

| サージング(脈動) | 原料供給のムラ、スクリュー摩耗 | 定量フィーダーの導入、スクリューの点検・交換 |

| メルトフラクチャー | 樹脂温度が低い、押出速度が速すぎ | 温度を上げる、ダイス流路の形状を滑らかにする |

| 焼け・ゲル・黒点 | 滞留箇所の発生、過加熱 | デッドスペースの削減、パージ材による定期清掃 |

| フィッシュアイ | 乾燥不足、混練不足 | 事前乾燥の徹底、スクリューの混練部(ニーディング)強化 |

7. 最新トレンド:DX・省エネ・サステナビリティ

2026年、押出機の世界は「単なる機械」から「自律的なシステム」へと進化しています。

IoT/AI活用とスマートライン(DX)

最新の押出機には、無数のセンサーが内蔵されています。

-

予兆保全: モーターの電流波形をAIが解析し、数週間後の故障を予測します。

-

自動厚み制御: フィルムの厚みムラを測定器が検知し、ダイのリップ隙間を自動調整します。

省エネ・カーボンニュートラル

-

高効率モーター: IE5クラスの同期モーターを採用し、電力消費を大幅に削減。

-

バレルの断熱: 特殊な断熱ジャケットをバレルに装着し、放熱ロスを最小限に抑えます。

サステナビリティへの対応

-

水平リサイクルの実現: 使用済み製品を再び同じ製品に戻すため、高い混練・脱揮性能を持つ二軸押出機によるリサイクル技術が広がりつつあります。

-

バイオマス樹脂対応: 生分解性樹脂特有の熱安定性の低さを、低温押出技術で克服しています。

8. 導入事例・ケーススタディ

事例1:単軸から二軸への転換による品質向上

あるパイプメーカーでは、リサイクル材の混入率を上げたところ、単軸押出機では混練不足による「脆さ」が発生。同方向二軸押出機に更新したことで、強度が30%向上し、不良率が激減しました。

事例2:ギアポンプ導入によるコスト削減

フィルム製造ラインにギアポンプを後付けした事例では、吐出の脈動が±2%から±0.2%まで改善。これにより、厚みの「安全マージン(余分な樹脂量)」を削ることができ、年間で数百万円の材料費削減に成功しました。

9. よくある質問(FAQ)

Q:中古の押出機を導入する際の注意点は?

A:スクリューとバレルの「クリアランス(隙間)」を確認してください。ここが摩耗していると、いくら調整しても吐出が安定しません。また、制御盤の部品が生産終了していないかも重要です。

Q:バイオマス樹脂の加工で注意すべき点は?

A:一般的なPE/PPに比べ、水分に弱く熱分解しやすいのが特徴です。徹底した乾燥管理と、樹脂滞留のないスクリュー設計、そして精密な温度制御が必要です。

Q:パージ(洗浄)を効率化するには?

A:高洗浄力な「パージ専用材」の活用が最も近道です。特に色替えや材料替えが多い現場では、パージ材のコストよりも、ダウンタイム短縮による利益の方が大きくなります。

まとめ:最適な押出機選びが未来を創る

本ガイドでは、樹脂加工用押出機の基礎から最新トレンドまでを網羅的に解説しました。

押出機の選定や運用は、製品の品質だけでなく、企業の利益率、そして環境対応力に直結します。

「今のラインでリサイクル材を使いたい」「成形不良の原因が特定できない」「最新の省エネ機に更新したい」といった具体的な課題をお持ちの方は、ぜひ一度、実機テストやデモ機の活用をご検討ください。

貴社の課題に合わせた最適な押出構成案を、専門スタッフがご提案いたします。