押出機リサイクル専門 台湾POLYSTAR社 4950台以上の実績 ※2022年6月時点

リサイクル専用押出機の台湾トップブランドのPOLYSTARは、全世界にプラスチックリサイクル専用の押出機を供給しています。

台湾のリサイクルマシンは高いコストパフォーマンスで、日本や欧米製の押し出し機に迫る能力と品質を備えています。

その品質に比して価格は半額程度であり、高い投資効果が見込まれます。

結果、POLYSTAR社は台湾政府から革新的な価値を持つ企業に与えられる「台湾エクセレンス賞2022」を受賞し、名実ともに台湾のトップブランドとなりました。

参考記事:弊社が台湾POLYSTARの代理店をするきっかになった経緯の記事

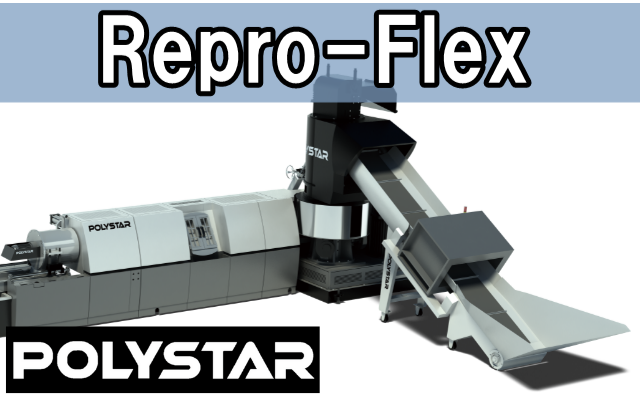

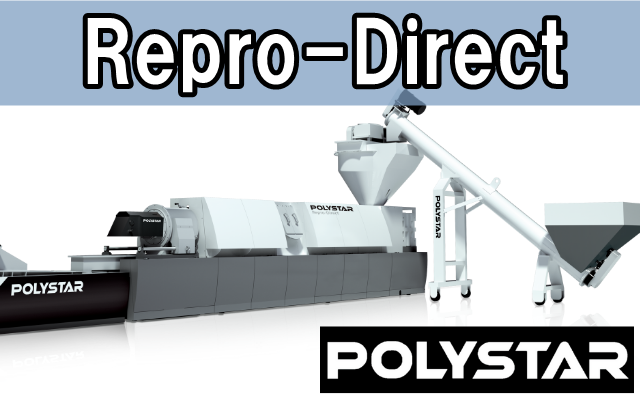

リサイクル専用押出機 POLYSTARの代表モデル

写真をクリックするとそれぞれの紹介ページを見れます

| Repro-Flex | Repro-One | Repro-Direct | Repro-EPS | Repro-Flex Plus | Repro-PET | Repro-Air | ||

| 対象材料 | HDPE | ◯ | ◯ | ◯ | ◯ | ◯ | ||

| LDPE | ◯ | ◯ | ◯ | ◯ | ◯ | |||

| LLDPE | ◯ | ◯ | ◯ | ◯ | ◯ | |||

| PP | ◯ | ◯ | ◯ | ◯ | ||||

| BOPP | ◯ | ◯ | ◯ | ◯ | ||||

| CPP | ◯ | ◯ | ◯ | |||||

| OPP | ◯ | ◯ | ◯ | |||||

| PA | ◯ | ◯ | ◯ | ◯ | ||||

| PC | ◯ | ◯ | ◯ | ◯ | ||||

| PS | ◯ | ◯ | ◯ | ◯ | ||||

| PU | ◯ | ◯ | ◯ | ◯ | ||||

| EPS | ◯ | ◯ | ◯ | ◯ | ||||

| ABS | ◯ | |||||||

| PET | ◯ | |||||||

| 生産量 kg/h | 100~1,200 | 100~ 500 | 100~1,200 | ※2 | 80~1,100 | 300~500 | 40~50 | |

| スクリュー径mm | 65~180 | 85~120 | 65~180 | ※2 | 65~180 | 120 | 120 | |

| L/D | 34/1,38/1 | 34/1,38/1 | 34/1,38/1 | ※2 | 10/1,34/1,38/1 | 10/1 | ||

| 段数 | 1 | 1 | 1 | 1 | 2 | 1 | 1 | |

| ペレタイズ方式※1 | ホットカット | ホットカット | ホットカット | ホットカット | ホットカット | ストランドカット | ホットカット | |

| 冷却 | 水冷 | 水冷 | 水冷 | 水冷 | 水冷 | 水冷 | 空冷 | |

※2 詳細はお問い合わせください

プラスチックリサイクル用押出機の詳細情報

リサイクル専用押出機の台湾トップブランドのPOLYSTARは、全世界にプラスチックリサイクル専用の押出機を供給しています。

台湾のリサイクルマシンは高いコストパフォーマンスで急成長しています。

日本や欧米製の押し出し機に迫る能力と品質を備えています。

その品質に比して価格は半額程度であり、高い投資効果が見込まれます。

フィルムやシートのリサイクルに能力を発揮

PP,PE,PSなどの加工に最適

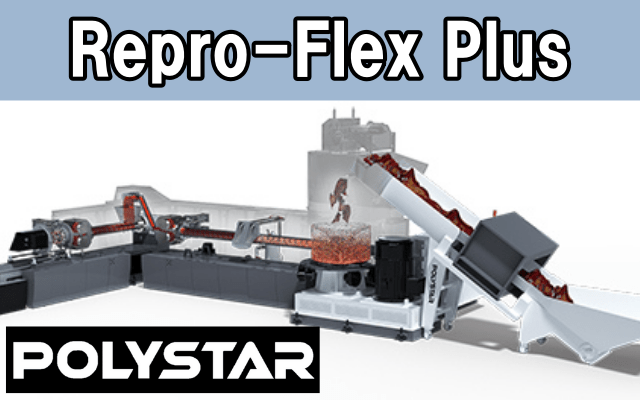

POLYSTARの主力機種で、元々はヨーロッパで開発された最新技術

粉砕工程を担うカッターコンパクターが最大の特徴

材料を均一に粉砕・減容し、バレルに直接供給

特にPEフィルムの生産に大きな力を発揮し、大量生産が可能

粉砕品に特に適した最も汎用性ある押出機

業界で一般的に普及している万能タイプのルーダー

硬質プラスチックの粉砕品をホッパーから投入し、再生ペレット加工

押し込み装置を付ければ軟質フィルムやシートの加工にも使用可能

押し出し機が粉砕機を内蔵しているタイプ

ヨーロッパで開発された最新方式

日本ではこのタイプの機種を販売しているメーカーは限られており、非常に高価

特にPP不織布や樹脂ダンゴを前処理なしで容易に投入して再生ペレット加工が可能

容リペレットの加工またはベタ印刷用の二段式押出機

主力機種Repro-Flexを2段式ルーダーにしたタイプ

ペレットの品質を落とすガスを抜くことに特に優れている

ガスの発生原因になる、印刷インク、PVC、水分などを効率的に除去

一段目から二段目に溶けた再生樹脂が落ちるときに、ガスを大量に放出

PETのペレタイズに特化したライン

ヒーターを特殊仕様のセラミックヒーター装着

ストランドカット方式を採用しています。

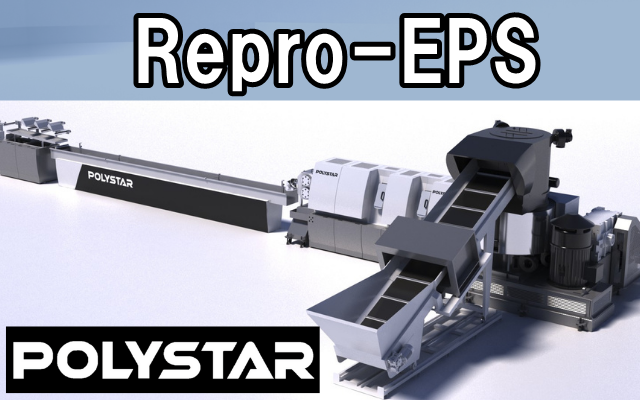

発泡スチロールなどの比重の軽い発泡材料のペレット加工が可能

スクリューは根本が太いテーパードスクリュー採用

特殊スクリューにより比重の軽い発泡材料が大量にスクリューに食い込む

ストランドカットにより壊れやすいGPPSをきれいにペレタイズ

洗浄して水分30%以上含んだ樹脂スクラップの水分を短時間で脱水・乾燥

ヒーターは2本のみで低コストで乾燥

乾燥率は脅威の3%以下

超小型フィルム専用ルーダー(工場内 小型タイプ)

再生ペレット加工の冷却装置に水を使わない空冷方式

スペースを大幅に削減

フィルム生産工場などで発生するロスを工場内で再生可能

生産した再生ペレットを生産ラインにそのまま投入して大幅なコストダウンが可能

.png)

.png)