押出機で製造した樹脂ペレットはどのような種類があるのかわからない、という方のためにこのページを書いています。

プラスチックのペレット製造機械にはどのような種類があるのか

目次

スクリューによる練りで分類

3.一軸押出機のペレット

4.二軸押出機のペレット

加工工程による分類

5.素通しペレット

6.コンパウンドペレット

押出機とペレットの関係から、まずはペレットの形状から、一番簡単な形状の区別の方法として、カッティングによる区別があります。ストランド方式とホットカット方式というものがあります。

カッティングの方法が異なると、出来上がった樹脂ペレットの形状も変わります。

※一番下にスクロールしてください。押出機で再生ペレット加工するとき、機械の中で起こっていることを3Dで見れる動画があります。

.png) |

|

|

1.樹脂ペレットをストランドの方式で製造する機械

.jpg)

一番古典的な方法でして、押出機の端っこ(ダイスといいます)から混練された樹脂がシリンダーから出てきた樹脂をスパゲッティのように伸ばし、それを水槽の中に入れて冷却します。

ストランドがダイスから出て水槽にはいるところ

動画で見たい方はこちらの動画をご参考ください。

形状としては円柱状の形がストランド方式の樹脂ペレットの形になります。このストランド方式のペレットを作る際には、ペレタイザーはストランド方式専用のものを選択します。

そしてその水槽の中で冷やされたストランドをペレタイザーと言う カットする機械装置の中に入れてペレットをカットする方法です。

ペレタイザー

これはスパゲッティを細かくカットして、大きさとしてはお米粒のような大きさにカットされたものになります。

参考記事:

ホットカットとストランドカットの比較(メリットとデメリット)

|

|

|

2.樹脂ペレット ホットカット方式で製造する機械

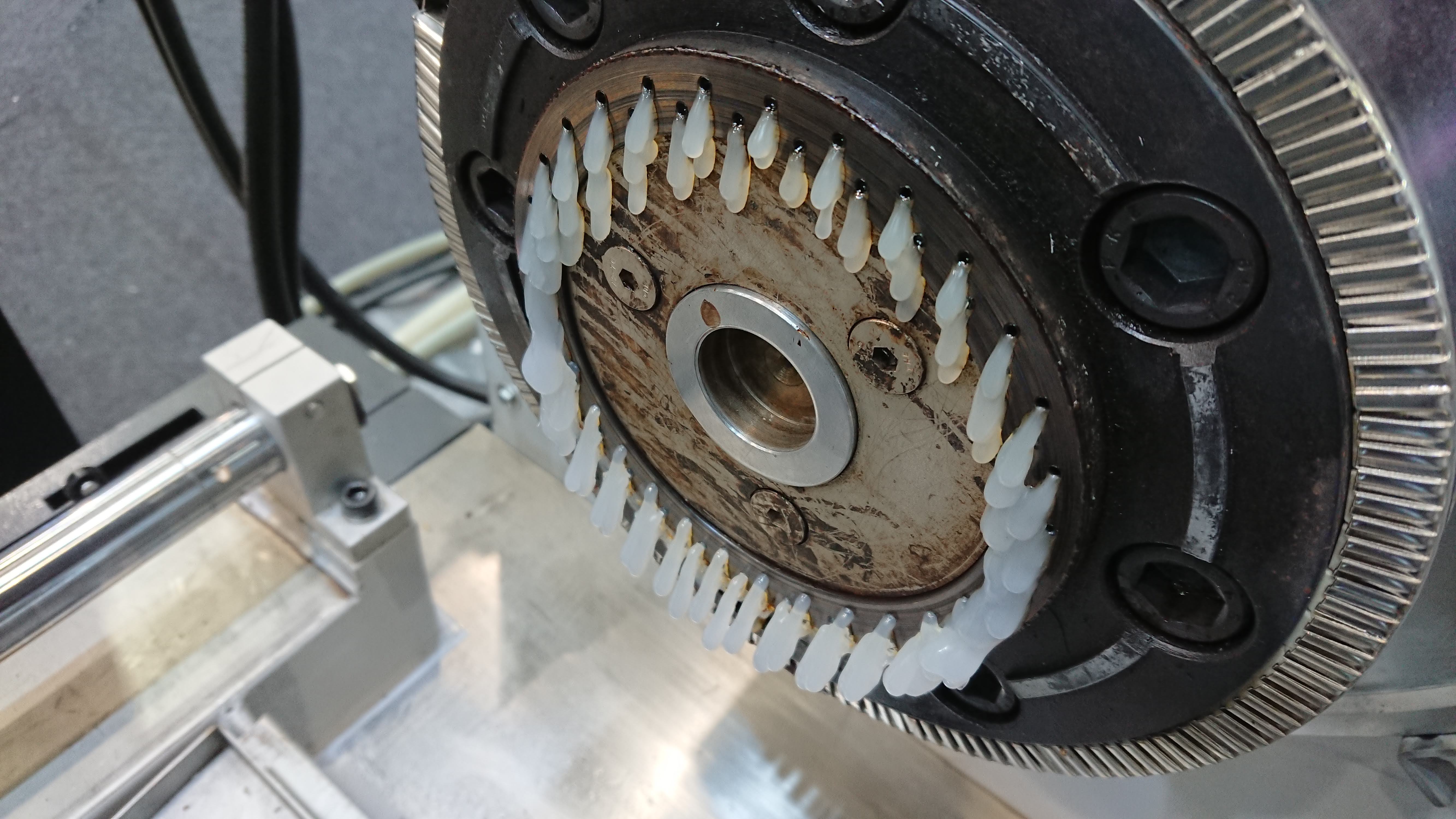

一方ホットカットという形のやり方はどうなるかと言いますと、 樹脂はストランド方式と同じようにダイスの端っこから出てきます。

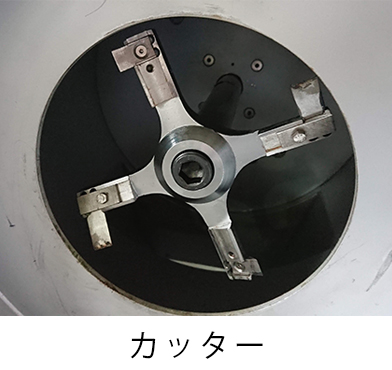

そのダイスから出てきた樹脂をダイスの表面上でグルグルと高速で回転する回転刃が出てきた樹脂を瞬間的にカットして造粒するという方式になります。

※ダイスから樹脂が出ているところ。

このダイスの上をカッターが回転して

カッティングします。3D動画でイメージをご参考ください。

カットされて造粒された樹脂は、そこに吹き付けられた水と一緒に排出され、同時に冷やされながら出てきます。

その時のホットカット方式のペレットの形状は一般的には丸い形をしており、 ストランド方式が円柱状なのに対しホットカット方式は円形の形をしているということになります。

※ホットカット参考動画

ペレタイザーはホットカット専用のペレタイザーを選びます。ペレタイザー以外の押出機の構造と仕様、工程はストランドタイプもホットカットタイプも同じになります。

形状から見た ペレットの区別は以上ですが、今度はペレットのがどのように練られているのか、中身についてどのような押出機を選ぶことになるのかお話をしてみたいと思います。

参考記事:

押出機の選び方 メーカーにいいなりにならないために!

3.樹脂ペレット 一軸の機械(押出機)で製造する場合

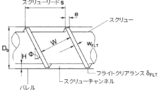

一軸押出機のスクリュー

まず 樹脂がそれほど練る必要がない、つまり単一の同じ品質の樹脂でペレットを作る場合は、それを均質に混ぜる必要はありません。なぜなら既に均一だからです。

この時は単に溶かして圧力でダイスから樹脂を押出し、ペレットの形状にカットすることだけが目的なので、押出機は一軸かつ、スクリューのデザインはシンプルなフルフライト(ダルメージのないスクリュー)で十分だということになります。

素通し(リサイクルの一次加工でペレットにするだけ)の場合や、PPやPEなどの汎用樹脂の製品工場に販売する再生ペレットを製造する場合は、ほとんどの場合1軸スクリューのペレットで問題ありません。

※写真は真ん中にダルメージがあるタイプのスクリューになります

さらに詳しい参考記事:一軸押出機のスクリュー構造を徹底解説

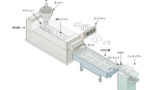

4.樹脂ペレット 二軸の機械(押出機)で練る場合

一方その対極にあるのが 異なる樹脂やあるいは解決するための添加剤さらに顔料などを混ぜて、それを均質に混ぜる場合があります。 このような時は樹脂をよく練り上げる必要があります。

この工程をコンパウンドという言い方をしますが、コンパウンドされるペレットの多くは二軸の押出機で練られていることが多いです。

一般的に、二軸押出機は一軸押出機よりも分散がより均質であることが多いです。

コンパウンドペレットを製造するには、押出機は一軸(スクリューが一本)では事足りませんし、かつスクリューもフルフライトでは足りません。従いまして2軸(スクリューが二本)の押出機を選ぶということになり、スクリューのデザインも練る目的に合わせてデザインするということになります。

ただ、PPやPEなどの汎用樹脂の簡単なコンパウンドは一軸で行われていることもあります。

参考記事:二軸押出機とは

5.素通しペレット

リサイクル業界で使われる用語ですが、スクラップをそのまま改質などもせずに造粒したペレットのことです。スクラップを直接ペレットにしただけの状態のペレットのことです。

製品を製造する工場で発生したスクラップを素通しすれば、そのまま同じ製品には使用ができます。製品により、何割くらい配合できるかが変わります。精密な製品ほど配合率は低くなるようです。

一方で、別の製品に使用するには、当然ながら物性が違いますので、そのままの状態では使用することができません。

この素通しペレットは、2次加工の工程としてコンパウンド工場に持っていかれて、ユーザーが使用できるような物性に整えられてコンパウンドペレットとなって、初めてユーザーが使用できます。

6.コンパウンドペレット

リサイクルの場合、上記の「素通しペレット」はそのままでは製品の製造に使用できないことがほとんどです。例外としては、プラスチックの端材をもう一度同じ製品にそのまま使う場合はコンパウンドは不要です。

多くの場合は、物性をユーザーの要求に合わせて改質をしてユーザーが製品原料として使用できるようにします。

その際に、様々な樹脂を混ぜて配合したり、着色したり、改質のための添加剤を練り込んだりすることを「コンパウンド」と言います。

このコンパウンドを経ないと、ユーザーが製品製造のための原料タンクに再生ペレットの材料を投入することはありません。(使えないから、製品として性能がでないからです)

リサイクル業者のなかにも、コンパウンドまで行う会社があります。一般的には素通ししかしないリサイクル会社よりは細かい品質管理や、工程管理を実施していることが多いです。

上記4の二軸押出機で練ったペレットと、6のコンパウンドペレットはかなりの確率で同義であることが多いと思われます。

参考記事:コンパウンドに使用する二軸押出機とは

コメント