目次

目次

1.押出機のダイスとは

2.ダイスまでの押出機内部での工程

3.押出機 ダイスにより変わる製品形状

4.リサイクル加工の際のダイス選定

1.押出機のダイスとは

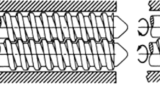

「ダイ」または「ダイス」と呼ばれ、押出機のシリンダーの端部にあるヘッドの最末端部の金型。その金型(ダイス)の形状が、押出されてきた溶融樹脂をその金型の形状で冷却すし、プラスチック製品の形状を決定します。

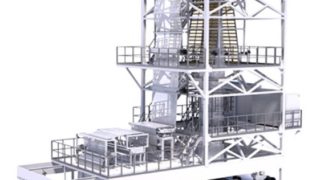

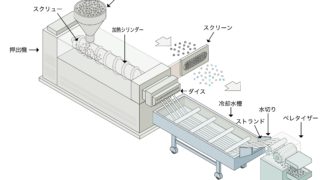

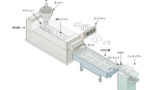

2.ダイスまでの押出機内部での工程(リサイクル加工の場合)

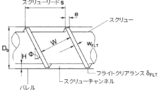

樹脂をヒーターで加熱されたシリンダーとスクリューで加熱し、溶融と混錬を行います。 スクリューにより搬送されながら溶融・混練された樹脂は、シリンダー先端のダイスより可塑化した(溶融した)プラスチックを押し出して成形します。

3.押出機 ダイスにより変わる製品形状

ダイスから押し出されてきた樹脂は空気または水中で冷却されます。そして、ダイスの形状により、製品が変わってきます。つまり、ダイスの形状が製品を決定づけます。

| ダイスの形状 | 製品形状 | 成型方法名称 |

| 多数の小さな円形の穴 | ストランド | 造粒(ペレット加工 押出成形の一種) |

| 円形の穴 | パイプ | 押出成形 |

| 細い線 | フィルム、膜 | インフレーション |

| 金型 | 様々 | インジェクション(射出成型) |

参考記事: 押出機とは

サージングの原因と対策についての記事はこちら

ベントアップの原因と対策についての記事はこちら

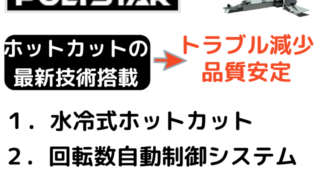

4.リサイクルのペレット加工の際のダイス

リサイクル専用、かつオレフィン系(PEやPP)の材料を使用する場合は、それほど細かくダイスを使い分けることはありませんが、PP専門のリサイクル工場などはPP用のダイスを使用する場合があるようです。

PPのほうがPEよりもペレットの表面同士でくっつきやすいので、穴の配置を重ならないようにしたり、穴の径を変えたりして工夫しています。

これでPPのトラブルが少なくなり、生産がスムーズになります。

参考記事:二軸押出機とは

WIPAプラスチック洗浄ラインが他社とは違う8つの理由

展示会へのお申し込みありがとうございました #3

カオスマップのダウンロードメールを送付いたしました

繊維 破砕機・粉砕機

POLYSTAR押出機マニュアルダウンロード

非公開動画の視聴申込ありがとうございました

WIPA 洗浄ライン非公開動画視聴申込

FIMIC 非公開動画申し込み

真空ポンプ用の油水分離装置で廃液処理費用を削減

POLYSTAR 非公開動画申し込み

まぐまぐ読者様向け非公開動画申し込み

まぐまぐメルマガから非公開動画視聴申込を承りました

定量供給機 プラスチックリサイクルの省人化と安定生産

見学会へのお申し込みありがとうございました

監査役紹介 公認会計士 笠倉健司

PEシュリンクフィルムをリサイクルするには?

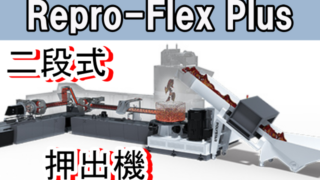

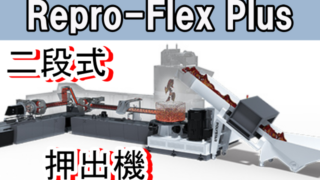

二段式押出機Repro-Flex Plusはポストコンシューマープラスチックリサイクルに最適!

BOPPフィルム(二軸延伸ポリプロピレンフィルム)をリサイクルするには?

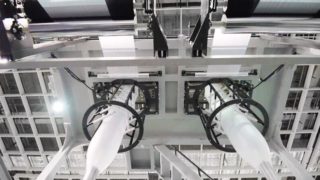

単層ツインダイヘッドタイプで効率的な製袋を!

プラスチックのリサイクル事業を始めるには?適切なリサイクル機械を選択するための完全ガイド

POLYSTAR押出機 + サードパーティ製フィルター はポストコンシュマーリサイクルのベストなソリューション

高品質のLDPEシュリンクフィルムを作るために大切なこと

PPヤーンと織物生産からのリサイクル プラスチック ペレット – 再利用のヒント

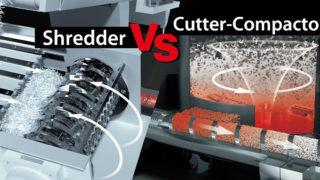

カッターコンパクターと粉砕機の違いとは?

ポストインダストリアル プラスチック リサイクルとポストコンシューマ プラスチック リサイクルの違いとは?

OPPフィルムとは何ですか? リサイクルできますか?

PET樹脂とは? PET樹脂リサイクル機選定ガイド

プラスチックのリサイクルに最適なペレタイザーはどれですか?

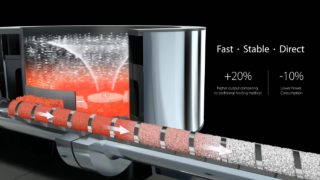

空冷式押出機が水冷式押出機より優れている2つの点とは?

単層インフレーションフィルム成形機に自由落下式供給装置を使用する3つの利点

自社リサイクルの3つのメリット

リサイクルペレットを使ってポリ袋を作る際に考慮すべき3つの要素

インフレーションフィルム成形機「単層小型タイプ」の3つの強み

工場内の廃プラスチックを自社でリサイクルする3つのメリット

効率的にプラスチックリサイクルを行うための5つのポイント

農業用フィルムのリサイクル

フレコンのリサイクルにはRepro-Oneがおすすめ!

2層AB共押出タイプと3層ABA共押出タイプの違い

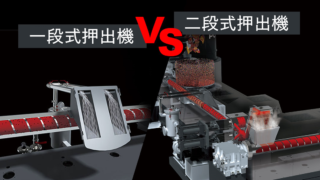

一段式と二段式の押出機はどちらが良いのか?

脱水乾燥機はポストコンシューマープラスチックフィルムのリサイクルをどう改善するか

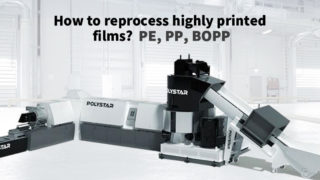

印刷インクの多いフィルム(PE、PP、BOPP)を再処理するには?

発泡樹脂(EPE、EPP、EPS)のペレタイズ加工(発泡スチロールほか)

ポストコンシューマープラスチックを効率よくリサイクルする方法とは

優れた品質のラミネート用のプラスチックフィルムを作るには

リサイクル – 需要の高い大型押出機

CPPフィルムのリサイクルについて

インフレーションフィルム成形機「単層ツインダイヘッドタイプ」

ポストコンシューマ・ポストインダストリアルプラスチックのリサイクルに対応するには

標準的なインフレーションフィルム成形機Star-Xの特徴

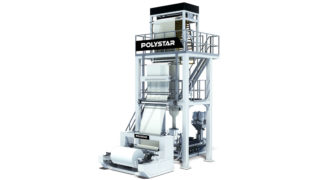

インフレーションフィルム成形機 POLYSTAR

単層高吐出タイプ HDPE LDPE LLDPE 1500mm | POLYSTARインフレーションフィルム成形機

単層ツインダイヘッドタイプ HDPE LDPE 650mm | POLYSTARインフレーションフィルム成形機

3層ABA共押出タイプ | POLYSTARインフレーションフィルム成形機

POLYSTAR技術ブログ

賛同プロジェクト

PP(ポリプロピレン) | POLYSTARインフレーションフィルム成形機

単層4ダイヘッドタイプ HDPE LDPE | POLYSTARインフレーションフィルム成形機

2層AB共押出タイプ | POLYSTARインフレーションフィルム成形機

ロール巻きポリ袋製造機 | POLYSTAR製袋機

平折りゴミ袋製造機 | POLYSTAR製袋機

補助金申請サポート

製袋機

クリーニング袋製造機 | POLYSTAR製袋機

厚手ポリ袋製造機 | POLYSTAR製袋機

ボトムシール袋製造機 | POLYSTAR製袋機

お問合せありがとうございました #2

お問合せありがとうございました

新付加価値創造実践会へのお問い合わせを受け付けました

お問合せありがとうございました

お問い合わせありがとうございました

単層小型タイプ HDPE LDPE 800mm | POLYSTARインフレーションフィルム成形機

台湾でNO1の機械製造メーカーPOLYSTARとは

POLYSTARカタログ申込み

3層ABCタイプ | POLYSTARインフレーションフィルム成形機

インフレーション成形機へのお問い合わせ

会社概要

WiPa 乾式洗浄機(兼脱水機)タイプMD

お問い合わせありがとうございました

Sitemap

WiPa フリクションウォッシャー(摩擦洗浄機) タイプFW

[株式会社 ファー・イースト・ネットワークにお問い合わせありがとうございました] #2

WiPa プレウォッシュ(湿式比重選別機) タイプ EWS / DEWS / WSST

WiPa サイロ タイプS

[株式会社 ファー・イースト・ネットワークにお問い合わせありがとうございました]

WiPa プラスチック減容機 タイプPC

WiPa 圧縮減容機 タイプWPA

[株式会社 ファー・イースト・ネットワーク お問合せフォーム]

エコ社長ブログ

プラスチックリサイクルサービス一覧

環境機器販売情報

プラスチックリサイクルサービス

SDGs 企業の取り組み事例 対策3つ【作る責任使う責任】

プラスチックリサイクルの相談やマーケティング、調査にご利用ください

引張試験・曲げ弾性率ほか 物性測定・物性試験サービス

委託加工 プラスチック及び粉砕品を再生ペレットにしてお返しします

リサイクル樹脂製品販売

プラ敷板 高耐荷重 |凸凹地面を平らに!

環境に優しいゴミ袋 販売中 再生樹脂ペレットを100%使用

押出機関連機器

押出機関連機器

プラスチックパレット販売【衝撃価格】再生材100%使用

ストレッチフィルム販売 回収サービス付 廃棄物コスト削減

再生樹脂ペレット販売

再生樹脂の用途をお知らせください ⇒ 最適の材料をご提案します

洗浄粉砕 委託加工で汚れ除去し付加価値アップ【ペットボトルなど】

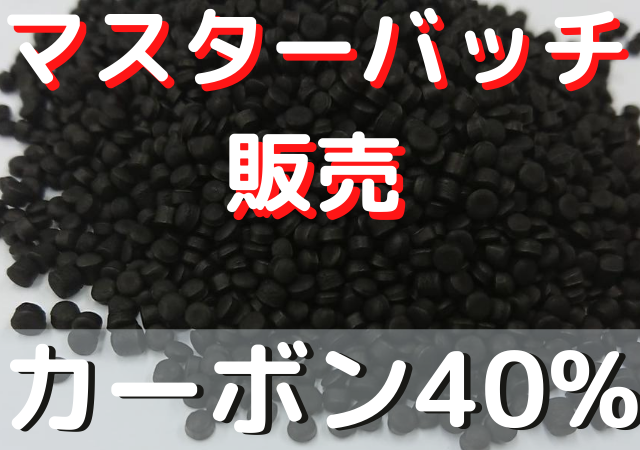

マスターバッチ カーボン40% 【格安の180円/kg】

再生樹脂ペレット販売 再生プラスチック原料の価格問合せ

再生ペレット販売(樹脂別)

再生LDPE NT ペレット【再生樹脂ペレット】

LLDPE NT再生ペレットYM【再生樹脂ペレット販売】

-320x180.jpg)

LDPE再生ペレット【再生樹脂ペレット販売】

再生LLDPE NT ペレット(ストレッチ再生)

pellet-320x180.jpg)

PE/PA 再生ペレット【再生樹脂ペレット販売】

HDPE雑色再生ペレットYM【再生樹脂ペレット販売】

HDPE白再生ペレット【再生樹脂ペレット販売】

再生樹脂ペレット 再生HDPE 黒 パイプ用

HIPS白再生ペレット【再生樹脂ペレット販売】

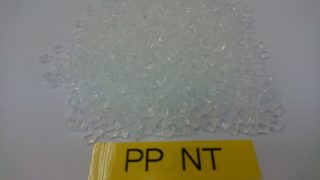

PP/PE PE60%前後PAおよびPET 含

再生PP NTペレット【再生樹脂ペレット販売】

再生樹脂ペレット販売 PP OPP印刷フィルム再生(JPP)

PP黒 再生ペレット【再生樹脂ペレット販売】

再生樹脂ペレット販売 PP パレット向け(TSP)

再生PP黒ペレット パレット向けその2

PP 黒再生ペレット パレット用(SE-PPB)

再生樹脂ペレット 価格・相場(PP,PE,PSほか)

再生ペレット販売(用途別)

再生PP樹脂ペレット販売 パレット向け

買取サービス一覧

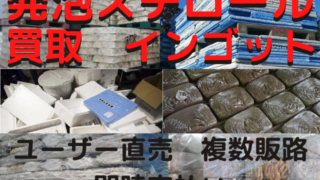

発泡スチロール インゴット買取価格【相場公開】

塩ビ 異型押出成型品 買い取りしました

ラミネートフィルムリサイクル ラミフィルム有価買取

廃プラスチックの有価買取 全国対応 価格を知るにはここから

ストレッチフィルム リサイクル有価買取

パレット リユースで引き取る条件5つのポイント

プラスチックパレット買取します! 【無償回収・処分・廃棄 一部地域対応】

㈱ファー・イースト・ネットワーク会社概要|プラスチックリサイクル

「従業員とその家族のための物心両面の幸福を追求し、自立した人生の場を提供する」経営理念

「環境事業を通じた、他社にはできない顧客への貢献」経営理念

「地球環境への真の意味での貢献と改善」経営理念

創業の想い|美しい地球を子供たちに

押出機のスクリュー材質

廃プラスチック・ラミフィルム・発泡スチロール など樹脂買取

二軸押出機 フィラーの高混練やリサイクル素材の練り込みに

二軸押出機 オプションパーツ一覧

スクリーンチェンジャーとは

スクリーンチェンジャー 格安の消耗品コスト 連続式で無人化実現

レーザーフィルター バンパー塗装除去の事例

ストランドを切らさないスクリーンチェンジャー

【公式ページ】レーザーフィルターの仕組み FIMIC(イタリア)

レーザーフィルター BグレードLDPEをゴミ袋に

レーザーフィルターろ過面積の違いが生み出す他社との違い5つとは?

レーザーフィルターの排出方式 バルブ方式とは?

押出機 異物|FIMIC【動画】

連続式スクリーンチェンジャー ストレッチフィルム

スクリーンチェンジャー比較 【4つのタイプを比較解説】

メルトフィルター FIMICとPOLYSTAR押出機のコンビネーション

レーザーフィルターのメンテナンスコスト

押出機で異物を除去して高品質ペレットに再生する方法とは?

相談事例

発泡PEのリサイクルご相談いただきました

食品工場のプラスチックリサイクル【商社からの相談事例】

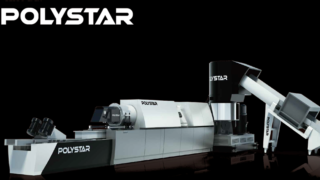

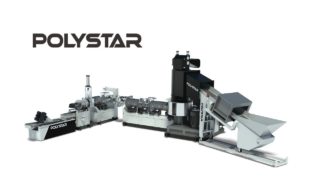

POLYSTARとは? 押出機 8機種をご紹介(リサイクル機械)

POLYSTAR社 台湾の押出機トップブランドご紹介

押出機 POLYSTARを選ぶ3つのメリット

Repro-Flex フィルム用押出機 POLYSTAR 【動画解説付】

Repro-Direct POLYSTAR押出機 汎用型【動画解説付】

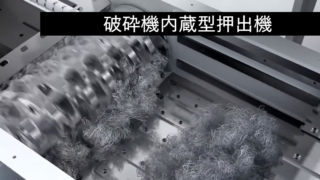

Repro-One POLYSTAR押出機 粉砕機内蔵型 【動画解説付】

Repro-EPS POLYSTAR押出機 発泡スチロールを直接ペレタイズ【動画あり】

Repro-PET POLYSTAR押出機 PET専用

Repro-Flex Plus POLYSTAR押出機 二段式

Repro-Air POLYSTAR押出機 小型 空冷式 省スペース 【動画解説付】

POLYSTARのルーダーがコスパ高い理由とは?【動画解説】

カッターコンパクターを動画で徹底解説!

押出機POLYSTAR Repro Flexパンフレット解説

押出機POLYSTAR Repro-One パンフレット解説

POLYSTAR押出機Repro Directパンフレット解説

Repro-Dry 洗浄したPEフィルムの脱水・乾燥

押出機とは 構造と仕組み【パーツ別に徹底解説】

POLYSTARを選ぶ3つの理由【動画解説】

POLYSTAR社押出機 Repro Flex標準仕様解説

POLYSTAR 押出機 Repro-One 標準仕様を解説

POLYSTAR 押出機 Repro-Direct 標準仕様の解説

POLYSTAR押出機 動画一覧 | リサイクル用ルーダー

POLYSTAR事例紹介

プラスチック リサイクル設備|廃プラスチック再生工場のPOLYSTAR押出機設置事例

ペレタイザー LDPE事例 POLYSTAR

発泡シートを押出機でペレット加工する 【動画】

フィルム専用再生機(3Dイメージ動画 Repro-Flex)【動画】

不織布リサイクル PPヤーングレードに最適のルーダー 【動画】

ストレッチフィルム再生加工【押出機動画】

OPPフィルムをリサイクル【動画】

ラミネートフィルムリサイクル【動画】

ストレッチフィルムリサイクル|押出機【動画】

ポリスター新工場 建設中

ポリスターの押出機動画

スペアパーツはオンラインで発注できます

押出機 回転数をPOLYSTARの自動制御で省力化

ポリスターのYoutubeチャンネル登録者数1万人突破

Kフェア2013 (ドイツ展示会) の様子

押出機 バックフラッシュ | POLYSTAR【動画あり】

アルミ蒸着フィルムのリサイクル スクラップ買取と押出機【動画】

ポリスターが選ばれる理由 展示会出展【動画】

ホットカット POLYSTARが搭載の最新機能を解説!【動画解説付】

Taipeiplas2014 (台湾展示会) の様子

POLYSTAR押出機パーツ・オプション解説

ニップローラー フィルムスクラップの供給の自動化・省力化

脱水機 2%の高い乾燥率にもかかわらず500kg/hの処理能力【動画あり】

定量供給機 パーツ解説シリーズ

金属探知機 パーツ解説シリーズ

真空ポンプ パーツ解説シリーズ

ベント口 ルーダーのパーツの解説シリーズ

カッターコンパクター パーツ解説シリーズ

スクリューコンベア パーツの解説シリーズ

ベルトコンベア パーツ解説シリーズ

Arabplas2014 (ドバイ展示会) の様子

プラスチック押出機|POLYSTAR【動画】

NPE2015 (アメリカ展示会) の様子

Taipeiplas2016 (台湾展示会) の様子

Kフェア2016 (ドイツ展示会) の様子

Plastpol2017 (ポーランド展示会) の様子

押出機 二段式 Repro-Print(ルーダー)【動画】

押出機 リサイクル専門 台湾POLYSTAR社 8機種

フィルム専用再生機(Repro-Flex)【動画】

押出機 アフターサービス・メンテンナンス

押出機(フィルム専用)Repro-Flex POLYSTARブランドの代表機種

ペレタイザー メーカー別の価格帯一覧

-120x68.jpg)

コメント